製造・物流 コンサルティング

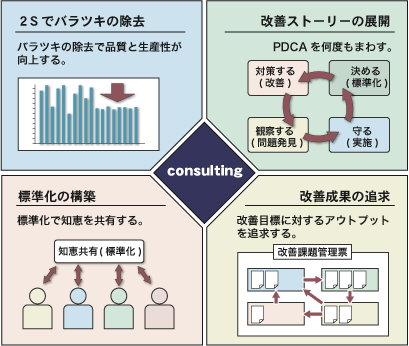

製造現場のトヨタ流「5S改善」&「ムダとり」

トヨタ生産方式の進め方に基づき、ムダの徹底排除と人づくりを行います。

製造現場での問題点の把握

製造現場では、多くの種類の作業が日々、大勢の人のもと行われています。この把握しがたい数多くの作業から何を改めて見直すとよいのでしょうか?

まずは、現状のひとつひとつを把握することが、重要です。

・ Q(品質)C(コスト)D(納期)S(安全)は、整っているか?

・ いくら指示しても現場が動かない。

・ 忙しい、忙しい というばかりで何も改善しない。

・ 目標が紙に書かれているだけで実践が伴わない。

・ 何を改善したらよいのか問題が見えない。

・ スタッフや管理監督者が不在。

・ 経営トップが現場に無関心。

![]()

・5S=掃除としか考えていない。

・形ばかりの実行で、本来の5Sが定着していないこと

現地・現物の改善が必要!

現地・現物の改善を投入

現地・現物の改善を投入することにより、5Sでマネジメント基盤を構築し、そこからムダを明確にし、排除します。

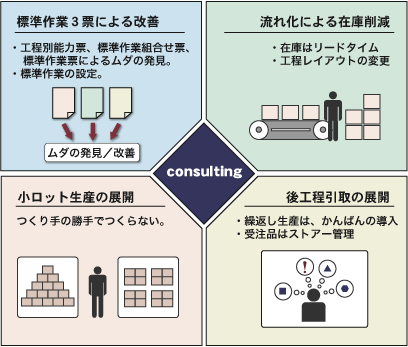

製造現場のトヨタ流「整流化改善」&「後工程引取」

トヨタ生産方式の進め方に基づき、標準作業3票などを用いて改善を行います。

製造現場での問題点の把握

製造現場では、多くの種類の作業が日々、大勢の人のもと行われています。多くの方が、数多くの作業を行う中で、何から改めて見直すとよいのでしょうか?

まずは、現状のひとつひとつを把握することが、重要です。

・ 工程間の仕掛製品が多い。

・ 運搬のムダが多い。

・ 工程間の連携が悪い。

・ 押込み方式で夫々が造りやすい様に生産している。

・ 倉庫にわけのわからない製品が溢れている。

・ 生産リードタイムが長い。

・ モノづくりの情報が遅い。

![]()

・リードタイムが長く在庫が溜まる。

・計画生産がうまくいかないこと

今までのモノづくりの価値観を根本から変えることが必要!

整流化改善と後工程引取の投入

今までのモノづくりの価値観を根本から変えることにより、個々で最適を目指すのではなく、全体で最適を考えるようにします。

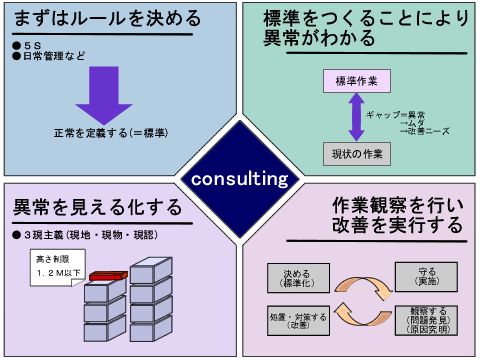

現場のトヨタ流「見える化」

標準を定め、異常を見える化することで改善ニーズが生まれ、改善行動に繋がります。

製造現場での問題点の把握

貴社の製造/物流現場でこのような現象は生じてませんか?

・当たり前のことが当たり前にできない。

・ルールが明確でなく、秩序がない。

・作業者任せの仕事になっている。

・異常が見えない。

・5Sがすぐに乱れる。

・日常管理ができていない。

・言わなければ動かない。

![]()

・バラツキの多い組織

・ルールが見えない組織

異常の見える化が必要!見える化で改善課題を共有し、チーム改善でムダを排除します。

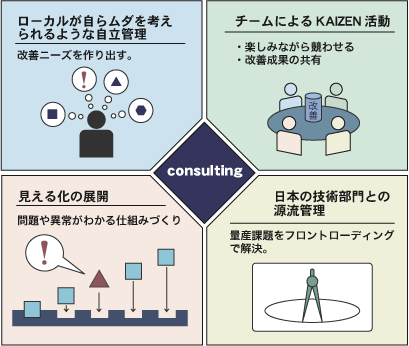

海外生産拠点におけるJIT展開&ローカルスタッフの育成

トヨタ生産方式の進め方に基づき、海外拠点におけるKAIZENと人づくりを行います。

海外製造現場での問題点の把握

貴社の事務部門では、このような現象は起きていませんか?

・ ローカルスタッフが直ぐにやめてしまう。

・ ローカルマネージャーが育たない。

・ 日本人駐在員に負担が集中する。

・ 日本の生産システムの悪さが鏡のように海外で現れる。

・ TQC、2S、PM等活動が定着しない。

・ 海外拠点で活用できる教育の助成金システムを知らない。

・ 人件費の安さに頼るだけの生産は限界に来ている。

![]()

・日本のやり方を押し付ける。

・現地のことが日本では理解できないこと

その国に見合った人づくりが必要!

人づくりの仕組みづくり

その国に見合った人づくりをすることにより、日本人に何もかも指示を受けなければ動かない組織からの脱却を図ります。