ものづくり革新・改善の研修とコンサル, 研修

生産管理力レベルアップ実践研修コース

かんばん方式のノウハウを取り入れた生産管理の運用術・改善術を習得

生産管理のまずさから、納期遅延や欠品、つくり過ぎや慢性的残業などのムリ・ムラ・ムダの問題を生産現場で発生させ、顧客にも迷惑をかけてしまっていると言った声が多く聞かれます。

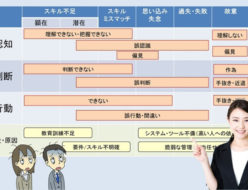

生産管理は、顧客からの注文の変動、設備や工程のトラブル、スキルの偏った作業者など、複合的な要因から計画通りに進まず、常に異常やトラブル対応で混乱しています。

しかし、生産管理がうまく回っている組織は、かんばん方式のノウハウを取り入れた、生産計画立案の組織化と自律化、生産手配の変動対応力のアップと現場手配化、生産統制の見える化と異常・変更管理力のアップができています。

本研修では、生産現場のムリ・ムラ・ムダをなくし、顧客からも信頼される生産管理へとレベルアップするために、かんばん方式のノウハウを取り入れた生産管理の運用術・改善術を習得していただきます。

模擬ラインや実作業を想定した実践演習・ゲームを通じて、体験的、実践的に学ぶことで、実務の課題解決に応える力を養います。

本研修による変化・効果について~受講者の声~

組立メーカーではないので、かんばん方式がどこまで使えるのか懐疑的でした。組立ラインのようなかんばんは使えませんが、かんばん方式の考え方やロジックは、窯業の中でもすごく役に立つと思いました。研修の中では、クィック・プラン・オーダーで分ける考え方があり、なんでも後工程引き取りにするのではなく、つくるモノの特性に応じて組み合わせる方法は私たちのような組立メーカーではない会社がかんばん方式を取り入れて成功するためのポイントだと思います。

【縫製】

多品種少量で、人によるスキル差の大きい手作業のラインでは生産管理をどのようにすればいいか悩んでいました。スキル差が大きく、製品によって、日によって、その差が変わるようなラインでは、かんばんを使った後工程引き取りが、すごく使えると思います。

自社の中で、かんばん+後工程引き取りの生産管理の仕組みづくりを進めていこうと思います

コースの概要

| 対 象 | ・生産管理部門・製造部門の中堅社員、リーダー、管理者、スタッフの方 ・生産管理改善推進担当の方、OJT指導・インストラクターの方 ・「生産管理」の改善案が出せなくて困っている方、新しい着眼点を取り入れたい方 |

| 研修形態 | 講師派遣型(オンサイト研修) |

| 研修時間 | 6時間×3日間 |

| 定 員 | 20名 |

| コース構成 | 本コースには、以下の3つの研修があります。 ①生産管理の課題と解決テクニックの理解研修 ②生産管理のレベルアップ運用術習得研修 ③不良をつくる・動作のムダ取り研修 ※研修の構成・カリキュラムはご要望に応じてカスタマイズいたします。 |

研修1:生産管理の課題と解決テクニックの理解研修

生産管理の2大テーマは、生産性向上と納期遵守です。そして、この2つは相反関係にあり、片方を良くしようとすると片方が悪くなるという関係です。生産管理では、この相反事項を両立させて解決しなければなりません。また、生産を混乱させる最大の犯人は変動です。生産管理は、常にこの変動との戦いでもあります。

相反事項を両立させて解決し、変動による影響を抑えるためには、生産管理の要素を適切に管理しなければなりません。

本研修では、生産管理の要素を適切に管理するための3つの構成と管理対象である4Mの管理方法、管理テクニックを実践演習を通じて具体的管理方法を体験的、実践的に学ぶことで、生産管理の実務の課題解決力を養成します

研修の内容

・生産管理の2大テーマは生産性向上と納期遵守

・生産管理の悩みは相反事項の両立解決(生産性VS納期)(品質VS原価)

・生産管理の友である在庫が生産管理力を低下させている

・生産管理を台無しにする「変動」という悪魔

2.生産管理の要素とスタイルの違いを理解しよう

・生産管理の3つの構成(生産計画、生産手配、生産統制)

・生産管理の管理対象の4M(人・モノ・設備・方法=工程)

・生産管理スタイルの違いを決定づける3つの基点とは(注文基点、在庫基点、後工程基点)

・生産アイテムには3つの形態が混在(クイック、プラン、オーダー)

3.生産性を高めるための生産管理テクニック

・マスメリットを追求する生産ロット化

・歩留まりを高める所要量計算と組合せ計画

・労働生産性を高めるための要員管理(標準化・配置・教育)

・バラツキをなくし品質ロスを減らす生産環境づくり(5S)

・流れのロスをなくすためのフローコントロール

【実践演習】原材料手配における所要量計算と組合せ計画による歩留まり改善を実施し、効果を測定する。

4.納期遵守率を高めるための生産管理テクニック

・リードタイムの呪縛から逃れるための在庫管理

・リードタイム短縮のための工程削減・工程連結

・1列待ちで平均リードタイムの短縮とトラブルリスクの回避

・1個流しでリードタイムの最短化

【実践演習】模擬ラインにおいて一列待ち改善と一個流し改善による生産リードタイムの短縮改善を実施し、効果を測定する。

研修2:生産管理のレベルアップ運用術習得研修

生産管理における計画、手配、統制にし、それぞれの特性に応じた問題が多岐にわたり、解決が難しいように思えます。しかし、問題には共通することがあり、それは変化・変動への対応のまずさです。変化・変動への対応力の高めていけば、現在の生産管理の問題の多くが解決できてしまいます。

計画では、変化変動するとき何を基点として計画を立てるか、手配では、仕組み化とバランス、見える化による未然防止が運用術を高めるポイントです。

本研修では、生産管理の計画、手配、統制における運用上の課題とその対応策を実践演習を通じて具体的管理方法を体験的、実践的に学ぶことで、生産管理の運用の課題解決力を養成します。

研修の内容

・注文基点の生産計画では見通し力を高めよう(所要量と変更対応性)

・在庫基点の生産計画は在庫情報のリアルタイム化と予約管理力を高めよう

・後工程基点の生産計画は工程間の連動化と自律化を進めよう

・クイック、プラン、オーダーの組合せ化で柔軟性を高めよう

【実践演習】

①3つの生産計画を立案して運用してみてその違いとメリット・デメリットを理解する

②クイック、プラン、オーダーの組合せ生産計画を作成して柔軟性ある生産計画立案を体験する

2.生産手配のレベルアップ運用術

・中間在庫によって納期と生産性を両立させよう

・組み立てキット化で応受援性の高い人の手配をしよう

・ターンアラウンド化で調達の事務処理スピードを高めよう

・MRP(資材所要量計画)の活用でモレとロスをなくそう

・生産能力の枠管理で負荷と能力のバランス計画を立てられるようにしよう

・設備能力マップで設備の稼働率を高めよう

【実践演習】

生産能力の枠管理シートを使って、負荷変動と能力平準化の管理を実践して体験する

3.生産統制のレベルアップ運用術

・過程の見える化指標を使って進捗情報の精度とスピードを高めよう

・異常の見える化(アンドン)によって異常対応レスポンスを高めよう

・タクトと実績の見える化によってスピードコントロール力をつけよう

・変化点管理で進捗リスクをあぶり出し未然防止力を高めよう

【実践演習】

①自社の過程の見える化指標を作成して精度とスピードの高い進捗情報について理解する

②変化点管理シートによって未然防止に役立つ管理対象と内容を理解する。

研修3:生産管理のしくみレベルアップ改善研修

生産管理力を飛躍的に高めるためには、そのしくみを変える方法があります。世界のデファクトスタンダード化しつつあるかんばん方式(リーン生産)を取り入ることは生産管理力を高めることになりますが、自社に合う部分と合わない部分があります。合わない部分そのままで、かんばん方式を無理に導入すれば、生産管理力は逆に低下してしまう場合すらあります。かんばん方式は万能ではありません。活かせる部分と他の方式を使う部分組み合わせて導入することをお勧めします。

本研修では、かんばん方式と他の方式を比較しながら、メリットデメリットを踏まえた上で、かんばん方式の原理原則を活かした生産管理の仕組みのレベルアップ術を実践演習を通じて学ぶことで、生産管理のしくみのレベルアップ改善力を養成します

研修の内容

・究極の生産管理は完全注文生産

・需要スピードと生産スピードの差を埋めるための攻防

・製品ライフサイクルの短いビジネスにおける生産管理のめざす姿

・多品種少量ビジネスにおける生産管理のめざす姿

・受注生産ビジネス(BTO)における生産管理のめざす姿

・かんばん方式と従来生産方式の自社版ハイブリット生産管理をつくる

2.かんばん方式について理解を深めよう

・トヨタ生産方式のかんばん方式とは

・かんばん方式のメリットとデメリット

・かんばん方式の仕組み

【かんばん生産ゲーム】

模擬ラインでのかんばん方式導入前と導入後の違いをかんばん生産ゲームで体験して理解を深める

3.かんばん方式を使った生産計画の仕組みの改善術

・内示計画と枠計画によって能力計画と準備の仕組みつくろう

・かんばんの総量管理で自律的計画調整の仕組みをつくろう

・MRPとかんばんを連動させて計画と手配の連動性を高めよう

【実践演習】

自社の生産計画の仕組みの改善案を作成して改善力を身につけると同時に相互に発表し合って知恵の共有をする。

3.かんばん方式を使った生産手配の仕組みの改善術

・差し立て版によるスケジューリングの現場化を進めよう

・引き取りかんばんによる原材料の自律的手配の仕組みをつくろう

・信号かんばんで段取りや手配タイミングの管理を仕組み化しよう

【実践演習】

自社の生産手配の仕組みの改善案を作成して改善力を身につけると同時に相互に発表し合って知恵の共有をする。

4.かんばん方式を使った生産統制の仕組みの改善術

・かんばん情報から過程の見える化管理のしくみをつくろう

・仕掛けかんばんと総量管理で生産指示と量管理力を高めよう

・生産進捗ボードで生産スピード見える化と異常の顕在化力を高めよう

・アンドンと変化点管理で異常対応力を高めよう。

【実践演習】

自社の生産統制の仕組みの改善案を作成して改善力を身につけると同時に相互に発表し合って知恵の共有をする。

研修のご相談/詳細カリキュラム・見積もりのお問い合わせ  |

Copyright © 改善と人材育成のコンサルソーシング株式会社