Blog

8.52025

進まないDXの原因は?実際と計画を連動させて効果を出す製造DXの勘所

製造DXが進まない背景と成果に繋がるIoT活用による作業の見える化手法を解説

製造業におけるDXは、今や避けて通れない経営課題のひとつです。しかし、「いまいち成果が出ない」「システムは入れたが現場は混乱したまま」という声も少なくありません。本記事では、製造DXが効果が出ず進まない背景と、IoT活用による作業の見える化で、実際と計画を連動させて効果を出す製造DXの方法について解説します。

<目次>

1.製造DXで効果が出ない悩みの共通点

2.製造DXで効果が出ない・進まない理由

3.作業の見える化でDXの実効問題を解決

4.作業の見える化を加速する作業管理アプリ

5.作業管理アプリで現場はどう変わるのか?

6.導入事例からみる導入効果

7.まとめ│効果の出るDXを実現するにはコンサルソーシングへ相談を

1.製造DXで効果が出ない悩みの共通点

製造DXへの取り組みをしているが、効果が出ない、進まないというお悩みがよくあります。

ここで、そのうちのよくある4つの課題をご紹介します。

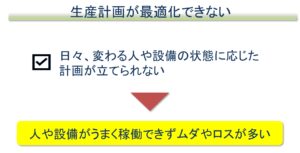

①生産計画が最適化できない

日々変わる人や設備の状態に応じた最適な生産計画が立てられないため、人や設備をうまく稼働させることができず、ムダやロスが減らない。

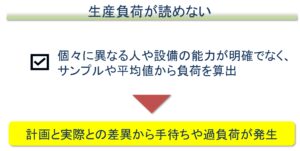

②生産負荷が読めない

異なる人の能力や、設備能力が明確でなく、サンプルや平均値から負荷を算出するため、計画と実際の差異から、手まち や過負荷が発生してしまう。

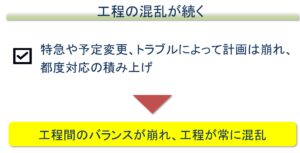

③工程の混乱が続く

日々、発生する特急対応や予定変更、トラブルなどによって計画は崩れ、都度対応の積み上げによって工程間のバランスも崩れ、工程が常に混乱している状態が続いてしまう。

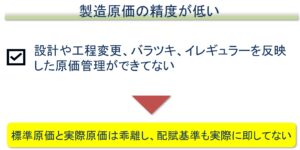

④製造原価の精度が低い

設計や工程の変更、バラツキ、イレギュラー対応によって、標準原価と実際原価は乖離し、配賦基準も実際に即していないため、製造原価の精度が低い。

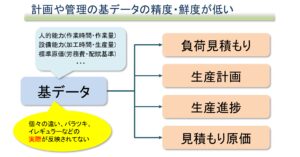

これらの悩みに共通するのは、計画や管理の「基データ」の信頼性が低いということです。

「基データ」とは、作業時間や作業量といった人的能力、設備能力、標準原価などです。工場では、これら「基データ」を使って、見積もりや計画、管理を行っています。DXによって、製造の様々な計画や管理のレベルアップを行っても、基となるデータの精度や鮮度が低ければ、計画や管理は、あてになりません。

製造現場で、個々の違い、バラツキ、イレギュラーのあるデータが飛び交っています。これらの現場の実際を反映できていない「基データ」を使っている限り、製造DXの効果は出ないのです。

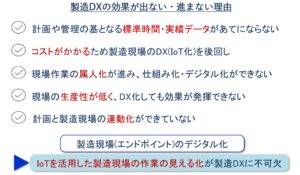

2.製造DXで効果が出ない・進まない理由

これまでの説明のように、製造DXの効果が出ない・進まない理由の第一は、計画や管理の基となる「標準時間」・「実績データ」があてにならないというものですが、そもそもの、現場の実際を反映できていない「基データ」を使わざる得ない理由は、何でしょうか。

理由として、「製造現場のDXにコストがかかる」、「現場の属人化」といった点がデジタル化を阻んでいます。

そして、現場のDXを進めていないため、現場の生産性は低くいままとなり、いくら計画や管理のDXを進めても効果が発揮されないということが起こります。計画と製造現場の連動化も進まないため、計画や管理の精度も高まりません。

ここまでの話をまとめると製造DXを成功させるキーは、製造現場にあるということです。

エンドポイントである製造現場のデジタル化が必須であり、IoTを活用した日々の作業の「見える化」が、製造DXには不可欠です。

3.作業の見える化でDXの実効問題を解決

では、IoTを活用した作業の「見える化」とは、どのようなものでしょうか。

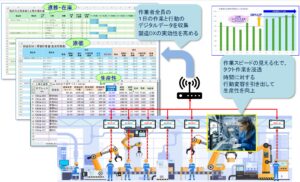

日々の作業状態に関する情報をデジタル化し、収集することが作業の「デジタル見える化」です。

そのためには、作業者全員の出勤から退勤までのすべての作業や行動の記録をデジタルデータとして、リアルタイムに収集します。

作業者一人ひとりの作業スピードも、見える化し、作業者の時間に対する意識を高め、行動変容を引き出して、生産性の向上を目指します。

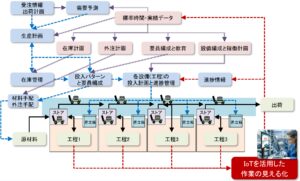

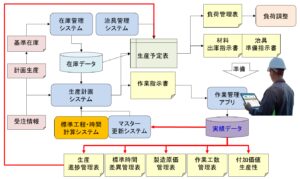

IoTを活用して作業の「見える化」を組み込んだ製造DXの全体像は、上述のようなイメージとなります。

作業の「見える化」によって、作業者全員の製造現場の実際を反映した作業時間や作業量などの「基データ」を得ることができるようになります。「基データ」を予測や見積もり、計画、管理にフィードバックすることで、計画や管理の精度や信頼性が飛躍的に高まり、効果の出せる製造DXを実現することできます。

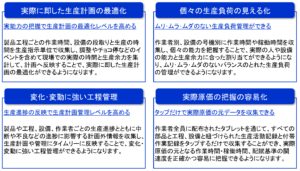

IoTを活用した作業の「見える化」を組み込んだ製造DXとすることで、下記のような問題を解決することができます。

- 実能力の把握による生産計画の最適化レベルを高めることができるようになる

- ムリ・ムラ・ムダのない生産負荷管理もできるようになることで、管理ロスがなく、生産性の高い生産活動を実現できるようになる

- 計画外も含めた生産実績を生産計画や管理にタイムリーに反映することで、変化・変動に強い工程管理ができ、工程の混乱を抑えることができる

- 実際原価や配賦基準の元となる作業時間・稼働時間などを正確に把握することで、原価管理の精度も高めることができる

さらに、上図のように、作業の「見える化」を行うことで、全社のDX化を加速することも可能になります。

生産活動のエンドポイントである作業の実態を示すデータは、社内の様々な管理の「基データ」として、それら管理のDX化の推進に役立ちます。

4.作業の見える化を加速する作業管理アプリ

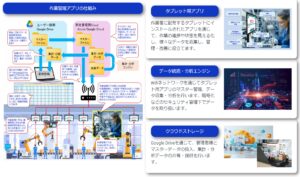

弊社は、製造DXを加速させる、作業の「デジタル見える化」のための作業管理アプリを開発しました。

作業者全員に、作業管理アプリをインストールしたタブレットを配布し、作業者の一日の作業データをクラウドで収集し、集計分析するツールです。

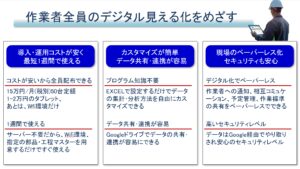

ここで、作業者全員の「作業の見える化」を実現するうえで最大のネックとなるのが、作業管理アプリの導入コストと手間です。

弊社の作業管理アプリの特長をご紹介します。

特長①導入・運用コストが安価で最短1週間ですぐ利用できる

コストをネックにタブレットを全員に配布することができないということがないように、安価なandroidタブレットで稼働するアプリとすることで、1~2万円程度のタブレットで利用でき、アプリの使用料金は【50台まで月額15万円】と安価なコストで提供します。

また、Wifi環境を用意するだけで利用が可能で、クラウドストレージと仮想デスクトップの活用により、サーバーを不要にし、コストを抑え、指定の部品マスターと工程マスターを用意すれば、【最短1週間】で利用開始することができます。

特長②カスタマイズが簡単で、データ共有・連携が容易

専門の情報システム管理者がいない企業様でも導入できるように、特別なプログラム知識がなくてもEXCELでの設定をするだけで、収集・分析方法を自分たちの管理スタイルに合わせてカスタマイズすることが可能です。また、Googleドライブによるデータの保管・共有をするため、現在、お使いのシステムとの連携も容易にできます。

特長③現場のペーパーレス化を助け、安心のセキュリティ

Googleのクラウドサービスが利用できるため、現場のペーパーレス化ができ、Google経由のデータのやり取りでセキュリティ面も安全です。

5.作業管理アプリで現場がどう変わるのか?

では、作業管理アプリを導入すると、現場でどのように使うのか、その使い勝手も気になると思います。

作業管理アプリは、作業指示書や伝票のQRコードを読み取り、「ボタン」をタップするだけで簡単に利用ができ、作業が開始されれば、タブレットに作業時間がカウントされ、時間と進捗で作業ペースをつかみつつ、作業を行います。作業中断なども、内容と時間がカウントされます。

作業が終われば、終了のボタンをタップするだけで、作業データが、Wifiを通じてアップロードされます。

QRコードは、EXCELで簡単に作ることができ、現在の生産指示データなどを使って、指示書や作業手順書などにQRコードを表示させるのみです。

そして、収集された作業データは、自動で集計され、翌日、集計・分析を見ることができ、タブレットから収集されたリアルな作業データを使って、

・作業者ごとの作業内容と時間の見える化

・負荷管理

・生産性改善

・原価管理

に役立てることができるようになります。

6.導入事例からみる導入効果

では、導入をすることでどういう効果が出るのか、実際に導入した企業での事例を交えてご紹介します。

<基データの精度と鮮度のアップについて>

全員に配付したタブレットから、毎日、鮮度取れたの作業データを収集できるため、製造DXのみならず、生産管理や要員管理、原価管理の

精度・信頼性を高めることができるようになりました。

<製造現場と連動した計画・管理システムの実現について>

事例は、100名ほどの工場の生産管理のシステムフロー図です。

作業管理アプリからの実績データを計画や管理、工程マスターなどへ フィードバックし、計画や管理レベルを高めたシステムです。

この企業は、毎日、100以上の部品を1ロット、5から30個生産する多品種少量生産のため、生産負荷が読めず、経験者に依存した都度対応の生産管理をしていましたが、作業管理アプリによって、製造現場と連動した計画・管理システムを構築でき、経験者に依存せず、仕組みによる計画と管理ができるようになりました。それにより、過剰在庫、手まち、不要な残業などの管理ロスを減らすことができました。

<標準時間・実績データの信頼性向上について>

作業時間は、人により、環境により、バラツキがあります。

バラツキが大きい作業時間の平均値を使った負荷や原価の見積もりは、時と場合、人によって、時間が大きく異なる可能性があり、信頼性の乏しいものです。

作業管理アプリでは、作業指示書や伝票などの作業指示単位で、作業時間のデータを収集し、そのバラツキを見える化することができます。

事例は、仕上げ作業の例ですが、半年以上、習熟度が低い状態でしたが、作業管理アプリを使って、作業者の方に自分の作業のバラツキの原因を探りながら工夫してもらた結果、3ヶ月後にはバラツキの幅が1/4になり、作業時間は30%以上短縮することができました。

ここでのポイントは、バラツキに注目することです。バラツキは、作業がスムーズなときと、手間取るときの時間の差であり、そこに作業を不安定にする原因が潜んでいます。

その原因を自分で認識し、様々な工夫をすることで作業は安定し、バラツキが小さくなった分だけ作業時間は短くなります。

このように、作業時間のバラツキを抑えることで、負荷や原価の見積もりの信頼性を高めることができました。

<生産性の向上について>

結果として、生産性は大きく高まることとなりました。

事例会社の加工部門では、38%以上の生産性が高まり、月当たり161万円、年間1900万円相当の労務費の低減となりました。

生産性が高まった要因としては2つあります。

1つ目は、計画と管理システムの信頼性向上、製造現場と連動した最適な計画と管理による管理ロスの低減です。

2つ目は、作業時間とバラツキの見える化で、作業者一人ひとりの行動変容による作業効率のアップです。

そして、作業の「見える化」が標準時間や生産指示の達成に対する意識を高め、打てば響く現場となり、製造DXの取り組みを効果へと転換するチームとなりました。

7.まとめ│効果の出るDXを実現するにはコンサルソーシングへ相談を

ここまで、作業の「デジタル見える化」によって、実際と計画を連動させて 効果を出すDXの勘所を事例とともに紹介してきたました。

コンサルソーシング株式会社には、MTOアプリ(DX化ツール)やトヨタ流改善コンサルを用いて3万人の人材育成と2,400件のコンサルティング実績があります。製造DXを成功させたいとお考えの方は、お気軽にお問い合わせください。

ここまで読んでいただきありがとうございました。

Copyright © 改善と人材育成のコンサルソーシング株式会社