Blog

4.72024

QC手法:問題解決ストーリーとは~解決ステップとポイントを事例で解説・Q&A

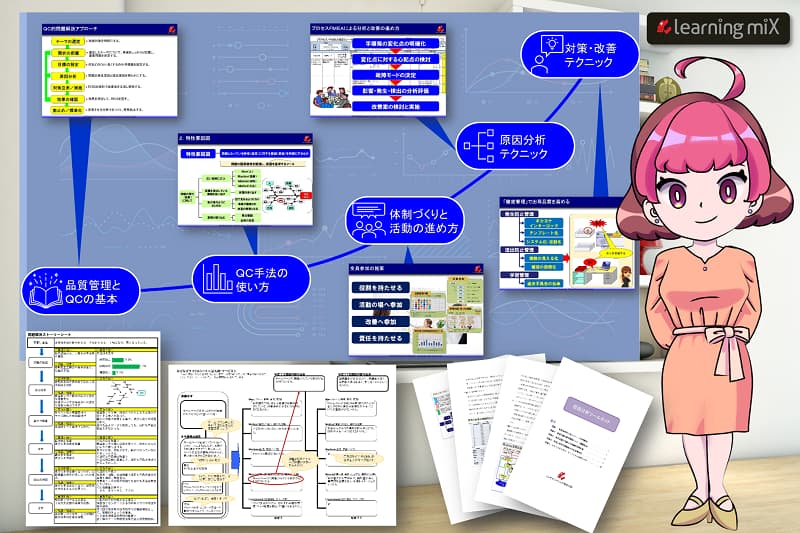

QC的問題解決アプローチ(QCストーリー)で論理的・統計的な改善

職場における改善活動は、品質管理の一貫として、品質意識を高め、工程で品質をつくり込むために始められました。品質管理のために職場で行う改善活動ということで、QC活動などと呼ばれました。改善は、論理的かつ統計的アプローチが取り入れられ、QCストーリーと言われる問題解決のステップとQC7道具のQC手法を使い行っていきます。

ここでは、問題解決のステップについて、ステップ・バイ・ステップでそのポイントをご紹介します。

<目次>

QCとQC活動とQC手法の理解

問題解決ストーリー(QCストーリー)とは

1.テーマの選定

2.現状の把握

3.目標の設定

4.原因の分析

5.対策立案/実施

6.効果の確認

7.歯止め/標準化

まとめ

QC手法のよくある質問

QC手法とQCストーリー

QCとQC活動とQC手法の理解

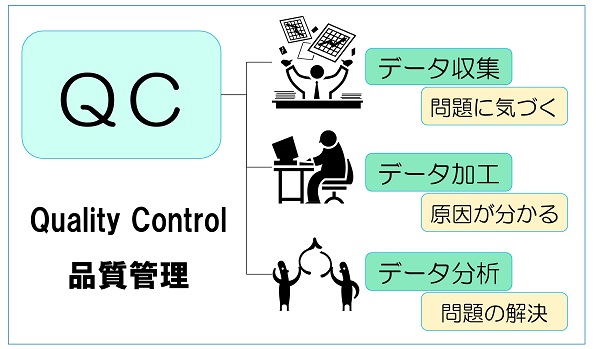

QCとは、Quality Control の略で、品質管理のことです。

QC=品質管理とは、JISにおいて、「品質保証行為の一部をなすもので、部品やシステムが決められた要求を満たしていることを、前もって確認するための行為」と定義されています。

QC活動とは、職場単位で、小集団のサークル(活動チーム)をつくって、科学的に品質を管理し、改善に取り組む活動で、製造業だけでなく、開発・営業・間接・サービスなどの非製造業にも普及しています。

QC活動の進め方は、

まずはデータの収集です。

データを集めることで、過去や他所との比較ができ、何が問題か、どこが問題か、誰が問題か、いつから問題か、など問題に気づくことができます。

2つ目は、集めたデータの加工です。

データを加工することで、どこが一番の問題か、その真の原因はどこから来ているのか、など原因が分かるようになります。

3つ目は、データの分析です。

原因に対する対策案を実施し、効果があったか否か、測定しながら、問題の解決をはかります。

QC手法は、科学的に品質を管理し、改善するために使う手法です。

QCストーリーの各ステップに沿って、現状把握から原因分析に使える手法、対策分析から改善・分析に役立つ手法など7つの手法があります。言語データを対象として、企画や計画、関連性の整理に役立つ手法もあります。

問題解決ストーリー(QCストーリー)とは

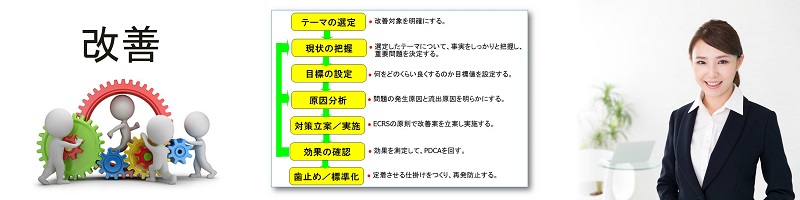

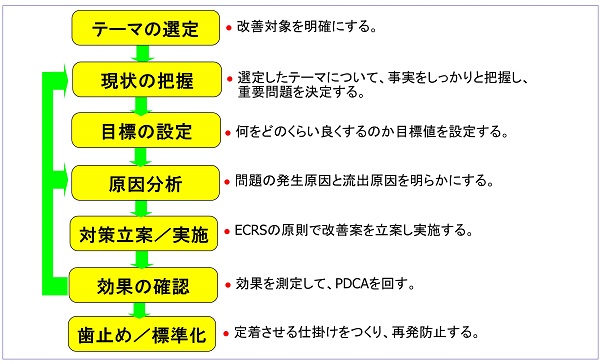

QC的問題解決は、QC的問題解決ストーリー=QCストーリーに沿って進めていくことが有効です。

QCストーリーとは、テーマ選定から始まる7つのステップで問題解決を行うことを言います。

ステップ1.テーマの選定

改善対象を明確にします。

ステップ2.現状の把握

選定した問題について、事実をしっかりと把握します。

ステップ3.目標の設定

何をどのくらい良くするのか目標値を設定します。

ステップ4.原因分析

問題の発生原因と流出原因を明らかにします。

ステップ5.対策立案/実施

ECRSの原則で改善案を立案し、実施します。

ステップ6.効果の確認

効果を測定して、PDCAを回します。

ステップ7;歯止め/標準化

定着させる仕掛けをつくり、再発防止します。

それでは、各ステップの詳細について説明していきます。

1.テーマの選定

毎日の仕事を漫然と言われた通りに行っていても、個人の成長はなく、会社の発展も望めません。

維持する管理から、改善する管理に目を向け、日常の問題を一つずつ解決していくことで、成長や発展が生まれてきます。

そのためには、まずは問題意識を持つことが大切です。

問題に気づいたら、付箋紙を利用して、気づきを抽出し、些細なことでも書き出すようにします。

気づきを抽出する視点は、

・重要度・緊急度の高い品質問題

・日常業務で困っていること

・品質を不安定にするバラツキの問題

・サービス品質を落とす納期・レスポンスの問題

・生産性や効率を阻害している品質ロス

・起こってしまった発生型の問題

・今は発生していないがいずれ現れるだろうと予測される発見型の問題

・今は問題に現れていないがめざす姿に向かってギャップとなる発掘型の問題

などです。

そして、その中から、今、解決したいテーマを選定し、なぜそのテーマに取り組むのか、取り上げた理由を明確にします。

2.現状の把握

現状把握は、テーマとして取り上げた問題の全体と事実を正確にとらえることです。

テーマに関する問題の所在と程度を表す指標と特性を明確にし、その実績データを調査して重要特性を明確にします。

5W1Hの観点で、いつから、どこで、誰が、なぜ、何が、どのように、なっているのか、調査・測定し、把握します。

データが不足している場合は、改めて収集します。

現地・現物・現認の三現主義に立って、現場に行って自分の目で確認しながら事実を拾い集めることが大切です。

3.目標の設定

取り上げたテーマに対し、現状把握で明確にした重要特性について、何を、いつまでに、どれだけ、という 項目、期限、目標値の3点を明確にします。

目標値の設定は、テーマの問題を解決するために段階的な目標としてもよいです。

やりやすくする、楽にする、などのような定性的な目標値では、それが到達したか否か、結果が判断できなくなります。

目標値は、例えば生産性10%向上、コストダウン金額10万円、などのように定量的なものにし、あとで効果の確認が容易にできるようにします。

4.原因の分析

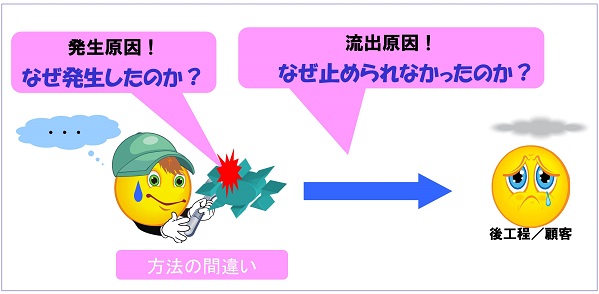

原因には、不良や、ミスを引き起こした発生原因があります。

何か原因があって、正しい作業ができなかったり、不良品を作ってしまったりします。

そして、その不良や、ミスを次の工程や顧客に引き渡してしまう流出原因があります。

見落としたり、紛れたりして、本来、引き渡してはいけない物を止めることができなかったのです。

その不良やミスはどうして発生したのか、不良やミスをどうして止めることができなかったのか、なぜ、なぜを繰り返して、発生原因と流出原因を抽出します。

しかし、ただ、考えれば、原因を見つけ出すことができるわけではありません。

探求の視点が偏ったり、抜けたりもします。

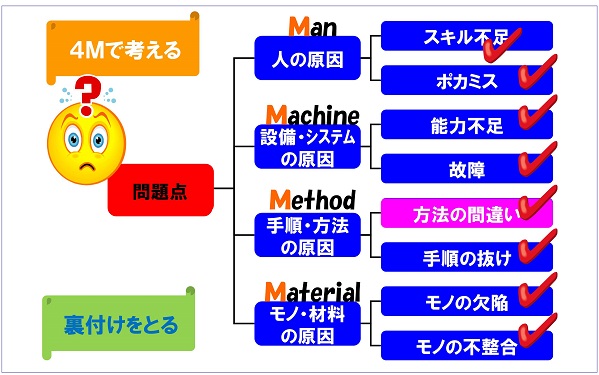

問題の原因分析を偏りや抜けなく行うのに有効な方法は、4Mで洗い出すことです。

4Mとは、物事を人、設備やシステム、手順や方法、モノや材料という四つの視点で考える方法です。

問題の原因をこの四つの視点で整理することで、偏りや抜けのない分析ができます。

人の視点では、スキル不足、ヒューマンエラーとしてのポカミスが原因ではないか、

設備やシステムの視点では、設備の能力不足、故障が原因ではないか、

手順や方法の視点では、方法の間違いや手順の抜けが原因ではないか、

モノや材料の視点では、物そのものの欠陥、部品同士などモノとモノの不整合が原因ではないか、というように分析していきます。

そして、真の原因を突き止めるには、裏付けをとります。

洗い出された原因に対して、特性値との関係をデータで検証しながら評価して、真の原因を突き止めていきます。

裏付け調査では、その原因による問題発生が、論理的に成り立つのかを、複数の人に見てもらって客観的に評価したり、科学的分析を行ったりします。

再現テストなども有効です。

UdemyでQC手法を学ぶ

UdemyでQC手法を学ぶ

85%offクーポン配付中

24hいつでも学べる

講義と演習で実践力を高める

38コースの管理改善講座公開中

もっと見る

5.対策立案/実施

究明された原因に対し、対策案を立案し、実施します。

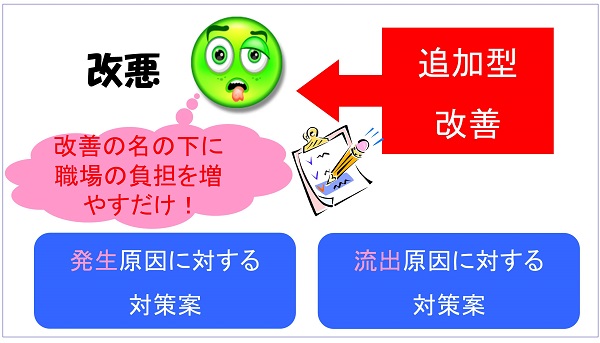

対策案は、発生原因に対する対策案と、流出原因に対する対策案を立案します。

発生原因に対する対策案は、不良や、ミスを生み出した原因そのものを取り除くための改善です。

例えば、人のスキル不足が原因であれば、スキルを高めるための教育を行います。

しかし、より有効な改善は、スキルが低い人でも不良や、ミスを出さないようにするために、作業の簡素化やスキル不足を補う道具の開発などを行います。

流出原因に対する対策案は、不良やミスを次の工程に流さないための改善です。

例えば、確認手順の抜けが原因であれば、確認の抜けを防止するチェックリストを使うようにします。

しかし、より有効な改善は、作業者に負担をかけない、手順の抜けを機械的に検出する道具の開発などです。

対策案でよく陥りがちな改善が、追加型の改善です。

確認のためのダブルチェックを増やすというようなものは、まさに追加型の改善です。

このような追加型の改善は、改善の名のもとに、職場に責任を押しつけて、負担を増やすだけです。

忙しさに拍車をかけ、管理を複雑にして、更なるミスを誘発させたりする改悪です。

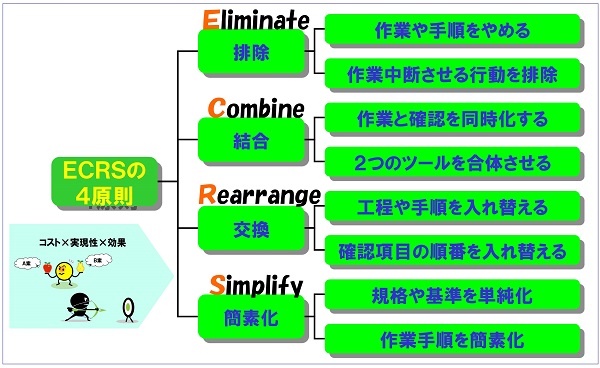

追加型の改善とならず、より良い改善をするためには、ECRSの4原則が有効です。

ECRSとは、排除できないか、結合できないか、交換できないか、簡素化できないかというもので、効果の高い「E」から順番に「S」へと考えていきます。

例えば、

不良を生み出すことの多いその作業そのものをやめられないか、

人のミスを誘発している作業中断行動の排除はできないか、

後で行う確認作業を調整作業と同時に行い、その場で確認して調整できないか、

締め付けと測定ツールを合体して、締め付けをしながら測定できないか、

印刷してから枚数を数えていたものを、工程を入れ替えて、印刷前に用紙を数えてから印刷して過不足を防止できないか、

などというように対策案を考えていきます。

更に、対策案を選択する際、かかるコスト、実現の容易性、得られる効果の3点から評価し、優先順位をつけて実施に移していきます。

6.効果の確認

対策を実施したら、その効果について測定します。

その対策が有効だったか否かをはかるには、巧遅より拙速です。

時間をかけてよい案を実行することより、拙い案でもよいので速く実行に移すことが大切です。

PLANで立案時間が長引けば、DOがなかなかできず、効果も測れません。

60%の案でもよいので実施してみて、効果を測り、その結果また次の案を出すというように、PDCAサイクルを回すことが大切です。

失敗を重ねながら、試行錯誤で少しずつ良くしていきます。

そして、効果があまり得られていないようであれば、原因分析や対策立案に戻って、何度もPDCAサイクルを回して、問題解決をしていきます。

更に、効果の確認は、発生原因に対する改善の効果と、流出原因に対する改善の効果、両方を行います。

発生原因に対する改善効果は、不良やミスを生み出した原因そのものが取り除かれて、不良や、ミスの発生が無くなったか、などについて確認します。

流出原因に対する改善効果は、不良やミスを次の工程に流さないように止められるか、その有効性について確認します。

そして、最後に当初目標設定した、何を、いつまでに、どれだけ、という定量的な目標値が、結果として、何が、期限終了時に、どこまで達したか、という効果を確認します。

7.歯止め/標準化

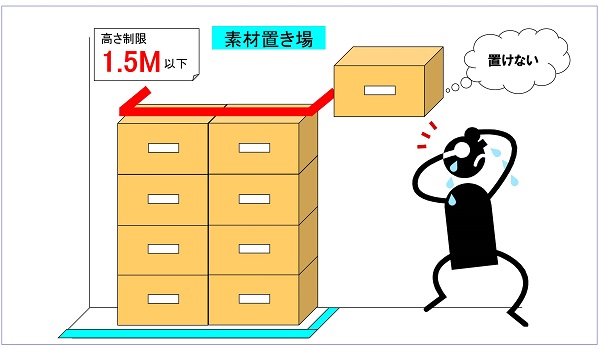

歯止めとは、後戻りの防止です。

例えば、安全面の対策を実施し、高さ制限を決めたら、それを表示して誰にでも見えるようにし、守らせます。

ルールを決めて、守らせることで、乱れることを予防します。

しかしながら、表示をしただけでは、守らない者も中には出てきます。

そのような時は、仕掛けをつくって予防します。

この場合の仕掛けは、バーのようなものを1.5メートルの高さに設置し、強制的に置けないように工夫を施します。

このようにルールや仕掛け、手順書や抜け漏れを防ぐ道具立てを開発していくことで、標準化が進んでいき、改善の効果が横に広がっていきます。

まとめ

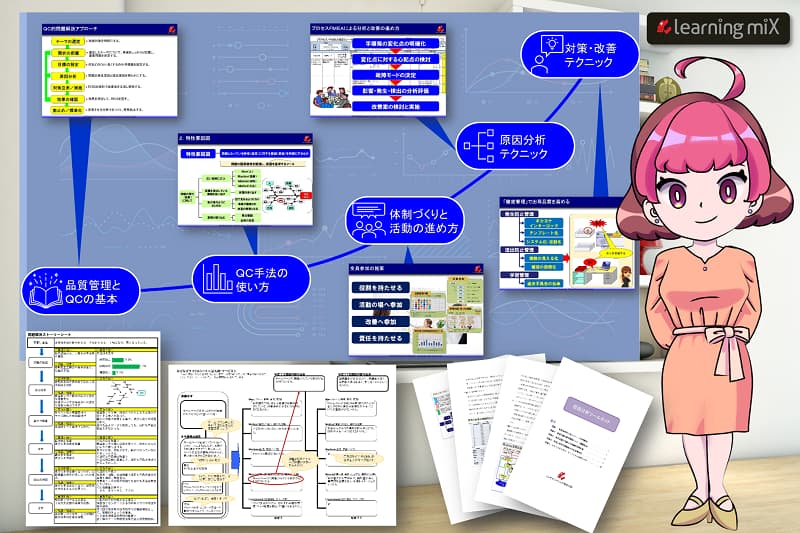

この記事では、品質管理の一貫として行われる品質改善において、高い改善効果を生み、効率的な取り組みとするためのQCストーリー(問題解決アプローチ)について解説してきました。

QCストーリーは、改善を論理的かつ統計的アプローチで行う問題解決のステップに沿って、QC7つ道具などQC手法を使い行うものです。

QCストーリの各ステップでは、以下のポイントを踏まえて取り組むことで、効果的な改善を行うことができます。

・テーマ選定は、選定したテーマに取り組む理由を明確にする。

・現状把握は、現地・現物・現認の三現主義に立って、事実を拾い集める。

・目標設定は、項目、期限、目標値の3点を明確にし、目標値は定量的なものにする。

・原因分析は、発生原因と流出原因を洗い出し、4Mの視点で多面的に分析する。

・対策は、原因対策を行い、ECRSの視点で改善立案し、コスト・実現性・効果性の点で評価して優先付けする。

・歯止めと標準化では、仕掛けによって後戻り防止と改善効果を広げる。

QC手法のよくある質問

【回答】

QC手法は、品質管理の品質改善やQC活動などで使う改善の進め方とツールのことを言います。品質不良やトラブルを減らす改善では対策先行での改善が行われ、真因を突いた改善がされず、同じ不良やトラブルを繰り返すという反省から、的を射た品質改善を行うために、QCストーリーによる科学的アプローチでの取り組み、QC7つ道具などによる事実データに基づいた改善を行うことを目指して、QC手法が開発されました。

質問:QCストーリーとは、何ですか?

【回答】

QCストーリーとは、品質不良やトラブルの原因を論理的かつデータの裏付けをもって分析し、科学的アプローチで解決する改善のステップを示したものです。現状の把握・目標設定・原因分析・対策立案と実施・効果の確認・歯止めと標準化のステップがあります。

質問:原因分析がうまくできないのはなぜですか?

【回答】

原因分析がうまくできない理由は、品質不良やトラブルの内容を正確に把握できていないことにあります。例えば、検査で加工部品の寸法不良が発見されたとき、その加工作業は、すでに終了しているため、寸法不良の発生原因は推定するしかありません。不良品の状態や加工機の記録を徹底的に調べ、場合によっては電子顕微鏡で加工面を調べるくらいのことをすれば、それが刃物の欠けによるものか、芯ブレなのか、設定ミスによるものかなどがわかります。

原因分析の精度を高めるためには、現状の把握(問題の把握)を徹底することが大切です。

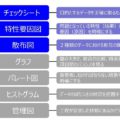

質問:QC7つ道具とは、何ですか?

【回答】

QCストーリーに沿って、品質不良やトラブルを論理的かつデータの裏付けをもって分析し、改善することに役立つ7つのツールです。主に数値データを取扱い、現状の把握や原因分析、改善対象の選定、効果の測定、歯止めのための統計的品質管理などに役立つ7つの道具があります。主に言語データを取り扱うツールとして、新QC7つ道具もあります。

原因分析手法の記事⇒QC7つ道具とは:層別・チェックシート・特性要因図・散布図のテキスト、作成事例

改善立案手法の記事⇒QC7つ道具とは:グラフ・パレート図・ヒストグラム・管理図のテキスト、作成事例

QC手法とQCストーリー

※動画チャンネルで原因分析に役立つQC7つ道具の動画の講座公開中!

QC手法・改善活動についての研修・コンサルティングの無料相談・お問い合わせ  |

Copyright © 改善と人材育成のコンサルソーシング株式会社