Blog

8.122018

トヨタ生産方式の標準作業とは~3点セットの作り方から整流化改善の進め方のテキスト・ツール・事例を公開

標準3票による標準作業づくりとムダとり改善の進め方

トヨタ生産方式で標準作業の作成がライン改善の始まりとなります。

標準作業とは、どのようなもので、どのようにつくればいいのでしょうか。

標準作業による現場改善・ライン改善の9つのポイントについて事例を交えて解説します。

<目次>

1.標準作業をつくる目的

2.標準作業と3要素

3.必要数でタクトを決める

・タクトタイムとは

・タクトタイムの求め方

・サイクルタイムとは

4.工程別能力表のつくり方

・工程別能力表の目的

・工程別能力表の作成手順

5.標準作業組合せ票のつくり方

・標準作業組合せ票の目的

・標準作業組合せ票の作成手順

6.標準作業票のつくり方

・標準作業票の目的

・標準作業票の作成手順

7.要素作業分割によるムダ取り改善

8.時間観測の仕方

9.整流化改善へステップアップ

1.標準作業をつくる目的

改善は、まず標準を決めることから始まります。

標準が定まっていないと何が正しいのか、何が間違っているのか分かりません。

標準を定めることでその標準と現実の差が異常と認識され、その異常を改善するニーズが生まれます。

標準のないところに改善はない

標準作業とは、人の動きを中心として、ムダのない効率的な生産を行う作業のやり方のことです。

よく似た言葉で、作業標準というのがありますが、これは標準作業を行うための諸標準の総称であり、作業要領書、作業条件表、QC工程表、品質チェック表、等のことを指します。

標準作業を作る目的は、つくり方のルール(原則)の明確化であり、改善の道具にするためのものです。

「標準のないところに改善はない」と言われるように、標準を決めることから改善がスタートします。

①標準を決める

②その通り作業者に守らせる

③作業者が標準通りに作業しているかよく観察する

④標準と異なる動きをしている作業者を見出し、ムリ・ムラ・ムダを発見し改善する

標準通りにできないのは、何らかの要因が潜んでいるためであり、それが異常です。

作業者を一旦決めた標準に無理やり合わせるのではなく、環境や仕事に応じて常に見直し柔軟に標準を逐次変更していくことも必要です。

2.標準作業と3要素

標準作業の前提条件としては、

①人の動きを中心としたものであること、

②繰り返し作業であることという2つがあります。

そして、その構成要素として、タクトタイム・作業順序・標準手持ちの3つがあります。

①タクトタイム;1個(台)どれだけの時間でつくればよいかという時間のこと。

(1日を通じて、きちんと仕事を行うため、1個当たりに置き換えた時間) 。

②作業順序;作業者が一番効率的に良品の生産ができる人の作業の順序(≠工程の順序)のこと。

歩行が最短で、設備ネックで手待ちが発生しないことが望まれます。

③標準手持ち;作業順序に従って作業をしていく時に繰り返し同じ手順・同じ動作で作業ができるように工程内に持つ最小限の仕掛品のこと。

標準手持ちが少ないと加工中の手待ちが発することになり、多いとムダな作業が発生し生産のリードタイムを長くします。

※ライン改善リーダー必携の標準3票のつくり方と改善の進め方のガイド提供中!

3.必要数でタクトを決める

タクトタイムは、標準作業の3要素であり、1個(台)どれだけの時間でつくればよいかという標準のスピードを表します。

タクトタイムとは

タクトタイムとは、つくり過ぎ防止のために売れるスピードでつくることです。

つまり、早過ぎても(在庫が生じる)遅過ぎても(欠品が生じる)いけません。

売れるスピードに合わせて前後工程を同期化させ、不良在庫や欠品を起こさないようなモノづくりを行います。

タクトタイムの求め方

タクトタイムを求める計算式の前提は後工程引取りで、顧客が求めている必要数はいくつなのかということを把握します。

その上で、今日の稼働時間(定時なのか、残業を見込むのか)を出し、1個(台)どれだけの時間でつくればよいかを算出します。

例えば、8:00~17:00の定時で休憩時間を除いた稼働時間が7時間40分、その日の必要数が600個と仮定すると、

タクトタイムは27,600秒÷600個(1日の定時稼働時間÷日当たり平均必要数)となり、

1個あたり46秒でつくればよいとなります。

それが1個つくるのに50秒かかっていれば定時内には仕事が終らないことが分かり、

また1個40秒であったなら定時前に仕事が終ってしまい作業者の手待ちとなることが分かります。

途中段階で遅れ進みを把握し、早めに応援を入れるなどの手を打ちながら未然防止することが可能となります。

サイクルタイムとは

サイクルタイムとは、標準作業を決めて作業者に作業をさせ、その実際の作業の中で1番早い1サイクルの手作業時間の実績のことです。

このサイクルタイムの方がタクトタイムより長ければ残業ということになり、逆に短ければ手待ちになります。

そこで、サイクルタイムをタクトタイムに近づけようとする改善が必要になってくるわけです。

4.工程別能力表のつくり方

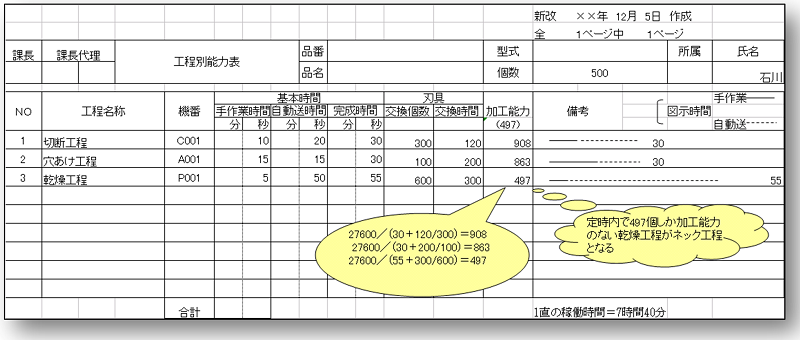

工程別能力表は、標準作業3点セット(3票)のうちの一つで、バラツキのある各工程の生産能力を把握し、その中でボトルネックとなるネック工程を見つけるための道具です。

標準作業組合せ票をつくる際の元にもなります。

工程別能力表の目的

いくつかの工程や機械加工を経て完成品が加工される場合、各工程(設備)の生産能力にバラツキが生じます。

そこで、各工程の生産能力を定時間で最大何個加工できるか明らかにし、その中でボトルネックとなるネック工程を確認することで、

その工程の生産能力を上げるための改善の手がかりとします。

受注数と生産能力をチェックしながら、改善箇所に必要な手当てや調整を行います。

工程別能力表の作成手順

①工程名称を記入する。

②機番を記入する。

③基本時間を記入する。

・手作業時間;作業者が機械へのワーク脱着等を行う手作業時間(歩行時間は含まない)

・自動送り時間;機械の起動からワーク加工後各装置が現位置に復帰し各部位が停止するまでの時間

・完成時間;機械ごとに部品を加工完了するのに必要な時間(手作業時間+自動送り時間)

④刃具交換を記入する

・交換個数;何個加工したら取り替えるかの基準数

・交換時間;刃具を取り替える1回当りの必要時間

⑤加工能力を記入する

・加工能力;直当りの、機械(工程)ごとの最大加工能力数

・加工能力(直当り)=1直の稼働時間÷(1個当り完成時間+1個当り刃具交換時間)

・カッコ内には、工程(ライン)全体でのネック工程(機械)の加工能力を記入する

⑥備考欄を記入する

・手作業時間;実線

・自動送り時間;点線

・完成時間;トータル時間

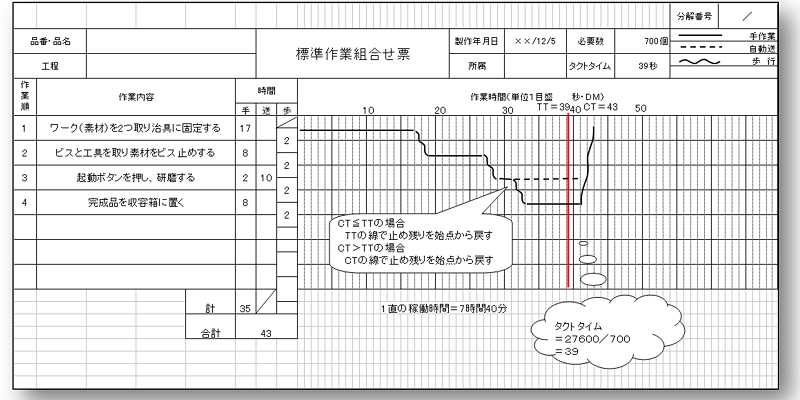

5.標準作業組合せ票のつくり方

標準作業組合せ票は標準作業3点セット(3票)のうちの一つで、作業者の動きのムダを見つけ改善の手がかりとするためのものです。

標準作業票をつくる際の元にもなります。

標準作業組合せ票の目的

標準作業組合せ票は、タクトタイムが基準となります。

各工程の手作業時間や歩行時間を明らかにし、

タクトタイムを元にして人と機械の動きを組合せ、

作業者一人がどれだけの範囲を担当し、作業順序をどのようにするかを検討します。

タクトタイムとサイクルタイムの差が改善ニーズとなり、

サイクルタイムをタクトタイムに近づける作業改善(歩行のムダをとる、手待ちを無くす、等)の必要箇所が検討されます。

また、自動送り時間との関係から、タクトタイム内にその作業の組合せが収まるかどうかの検討も行います。

標準作業組合せ票の作成手順

①直当り必要数を記入する

②タクトタイムを求め記入する

③作業順を記入する

④作業内容を記入する

⑤時間を記入する

・手;手作業時間(人の作業時間)

・送;自動送り時間(機械の自動運転時間)

・歩;歩行時間(次工程への移動時間)

・合計;手作業時間と歩行時間の合計

⑥作業時間欄を記入する

・手作業時間;実線

・自動送り時間;点線

・歩行時間;波線

標準作業組合せ票の事例のダウンロード

帳票のダウンロードはこちら⇒標準作業組合せ票の事例帳票

標準作業組合せ票のつくり方の無料動画ラーニング

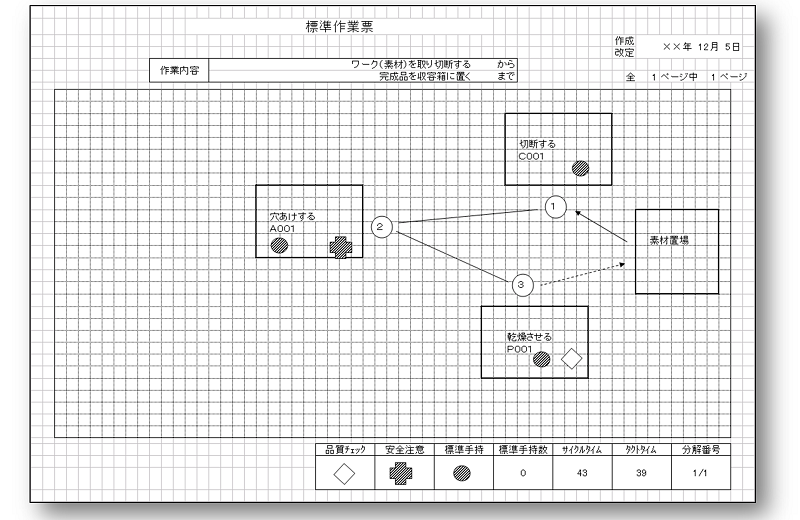

6.標準作業票のつくり方

標準作業票は標準作業3点セット(3票)のうちの一つで、工程全体の作業改善を検討するために用いるものです。

標準作業票の目的

標準作業票は作業者ごとの作業範囲と標準作業3要素(タクトタイム・作業順序・標準手持ち)を示したもので、誰にでも工程内の作業状態を分からせるように掲示して、作業者の動きや機械の配置を明らかにします。

管理者が原則として作成し、現場に掲示し、そこから改善の道具・管理の道具・指導の手段として活用していきます。

随時改定を行いながら、作業者に対しどのような作業をさせるかという意思表示でもあります。

標準作業票の作成手順

①作業内容を記入する

②機械配置を記入する

・標準作業組合せ票の作業順の番号を付け実線で結ぶ

・最初と最後の作業は点線と矢印で結ぶ

・ネック工程には赤色を付ける

③品質チェックを記入する

・品質チェックが必要な工程には、「◇」マークを付けチェック頻度を1/nで記入する

④安全注意を記入する

・自動機及び安全注意が必要な工程には、「十」マークを付ける

⑤標準手持ちを記入する

・標準手持ちが必要な工程には、「●」マークを付ける

⑥標準手持ち数を記入する

⑦タクトタイムを記入する

⑧サイクルタイムを記入する

⑨分解番号を記入する

・作業者一人に1枚作成するが、ライン作業ではライン全体で1枚でも良い

・複数の人を1枚に書く場合は、CTは別々に記入し、n/n=何番目の作業者/ライン全体の作業者数を記入する

・生産品番毎に作成するが、工数の類似したものをグループにわけグループ毎に作成しても良い

⑩作成・改訂日を記入する

⑪メンテナンスは、タクトタイム・人員・工数等の変動時に行なう

標準作業ができたらいよいよ改善です。

工程別能力表や標準作業組合せ票から改善のターゲットするネック工程や作業を決め、

どのくらい時間を短縮するのか目標を設定します。

サイクルタイムがタクトタイム内となる目標とします。

実際の作業を観察して改善点を見つけます。

7.要素作業分割によるムダ取り改善

作業者の一連の作業を漠然と見ていてもなかなかムダは見つけにくいものです。

そこで、一箇所に立ち止まって一連の作業をじっくりと観察することにより、ムダが見えてきます。

要素作業分割とは

一連の作業(例えば、ワーク/素材を2つ取り治具に固定し、ビス止めし、完成品を収容箱に置くという作業)のムダ取りをする場合、

まず作業を要素作業という小さな単位に分割します。(①ワークを2つ取り治具に固定する、②ビスと工具を取りワークをビス止めする、③完成品を収容箱に置く)

そして、その各要素作業を、ストップウォッチ等を用いて時間観測します。

要素作業ごとに所要時間を出すことで、要素作業単位での問題の把握ができ、改善の検討ができるようになります。

要素作業分割の留意点

要素作業分割を行う上で、以下の点に留意しなければならなりません。

①他の要素との区分が明確にできること;

(例えば、治具に固定するとことことビス止めすること)

②同じ目的の動作のみを含むこと;

(例えば、ワークを取ることと治具に固定すること)

③手作業時間と機械時間は分けること;

(例えば、治具に部材をのせ起動ボタンを押すこととその後の機械の稼働時間)

④サイクル作業とサイクル外作業(付帯作業)は分けて観測すること;

(サイクル外作業とは、20回ごとの検査、16回ごとの箱の入れ替えなどのこと)

⑤2~3秒以上で観測可能な程度の時間であること;

(2~3秒以下になるとストップウォッチの計測が困難)

⑥1サイクルの時間、作業の性質などにより決めますが、通常は最低10回程度行うこと;

(何回か計測することでバラツキや最短時間等が分かる)

ムダの洗い出しと改善

ムダの潜んでいる作業の着眼点は、

①他の2倍以上時間のかかっている作業

②バラツキの大きな作業(最大と最小の差が30%以上ある)

③待ち時間がある作業

④ミスややり直しの多い作業

⑤調整作業

などです。

ムダ取り改善のポイント

ムダ取り改善のポイントは次の通りです。

①他の2倍以上時間のかかっている作業

改善→動作分析を行いムダな動作の徹底排除

②バラツキの大きな作業(最大と最小の差が30%以上ある)

改善→手順の標準化と道具化によって作業の安定化

③待ち時間がある作業

改善→作業順番の見直し、道具化によって手待ちの解消

④ミス・やり直しの多い作業

改善→ミス防止の仕掛けによる作業の安定化

⑤調整作業

改善→調整レス機構化または一発調整法改善

標準3票の修正と見直し

改善後の作業を標準3票に反映し、改善目標の達成度、工程や作業のバランス、新たなネック工程の作業の有無などを確認します。

目標が未達であったり、バランスが悪い場合、新たなネック工程・作業がある場合は、改善内容を見直します。

8.時間観測の仕方

作業者の動作をストップウォッチやビデオを用いて時間観測し、ムダを見つけます。

時間観測の進め方

①要素作業を決定する;

・人の作業内容を2~3回観察して作業順序や作業方法や観測位置を決め、要素作業を決める。

②観測用紙へ要素作業を記入する;

・観測点は、ストップウォッチを読み取る瞬間でその作業が終った瞬間とする。

・要素作業の大きさは2~3秒以上あること。

③時間を観測する;

・ストップウォッチは途中で止めずに回し続ける。

・要素作業が終わった時のストップウォッチの目盛りを読みとる。

・観測用紙の観測時間記入欄(上段)へ黒字で記入する。

・観測ミスがあった場合は「M」と記入する。

・手直し、故障などの異常作業が入った場合は、その時間値を○でくくり備考欄へ具体的内容を記入する。

④1サイクル当たりの時間を求める;

・右側の時間値から左の時間値を引算し、その答を下段へ赤字で記入する。

⑤サイクルタイムを決める;

・10回程度観測しその最小値を選び、要素作業時間欄の最下段へ記入する。

⑥各要素作業の時間を求める;

・下段の時間値から上段の時間値を引算し、その答を下段へ赤字で記入する。

⑦各要素作業時間を決める;

・各要素作業時間はサイクルタイムに合わせること。

・各要素作業の最小値を足しても必ずしもサイクルタイムと同じ値にならないために、要素作業時間の発生頻度の多い順に、割り振る。

9.整流化改善へステップアップ

作業者の動作をストップウォッチやビデオを用いて時間観測し、ムダを見つけます。

ムダ取り改善ができ、個々の職場の標準化が図られると、次は個々の前後工程を合わせて連結した1本の工程として整流化を図ります。

整流化とは、流れでモノをつくることです。流れの無いところには、停滞が生じ在庫が発生します。

流れを良くする狙いはリードタイムの短縮です。リードタイムが短くなれば在庫が削減され品質も向上します。

工程間の停滞(=在庫)を削減することでトータル・リードタイムを削減し、原価低減もできます。

整流化改善の詳細はこちら⇒トヨタ生産方式:整流化改善とは~工程の流れ方の進め方・事例

改善を進めるためにライン改善リーダーをつくる

トヨタの改善スタイルは、現状の悪いことを見つけて改善するスタイルではありません。

標準3票を使って、よい仕事=めざす姿の標準作業を明確にし、標準作業と現状との差を洗い出して改善するスタイルです。

現状にとらわれず、一番いいものづくりをめざす改善です。

このような改善を実現するためには、標準3票を使った標準作業から始める改善手法を習得したライン改善リーダーを育成することが不可欠です。

悪いところ探しの改善ではなく、よい仕事づくりの改善ができる人材を育成しましょう。

前の記事⇒トヨタ生産方式導入1 まず原単位を徹底的に小さくすることを考える

次の記事⇒トヨタ生産方式:整流化改善とは~工程の流れ方の進め方・事例

ライン改善・現場改善についての研修・診断・コンサルティングの個別相談・お問い合わせ  |

Copyright © 改善と人材育成のコンサルソーシング株式会社