Blog

10.62015

トヨタ生産方式を失敗する会社と成功する会社の違いは何でしょう?

トヨタ生産方式の成否の違いと成功のポイント

トヨタ生産方式を導入して定着させ劇的に効果を出せる会社は多くはありません。トヨタ生産方式の導入に失敗する会社と成功する会社の違いと成功のためのポイントをご紹介します。

<目次>

(1)過去の成功体験と決別できるか

(2)やってみて考える”DCAP”サイクル

(3)小さく失敗して大きく成功する

※標準作業・ライン改善の推進責任者・事務局・リーダー必携のガイド提供中!

(1)過去の成功体験と決別できるか

トヨタ生産方式の最大の特徴は、他の生産方式と真逆と言える原理原則に基づいて「ものづくり」をしている点ではないでしょうか。

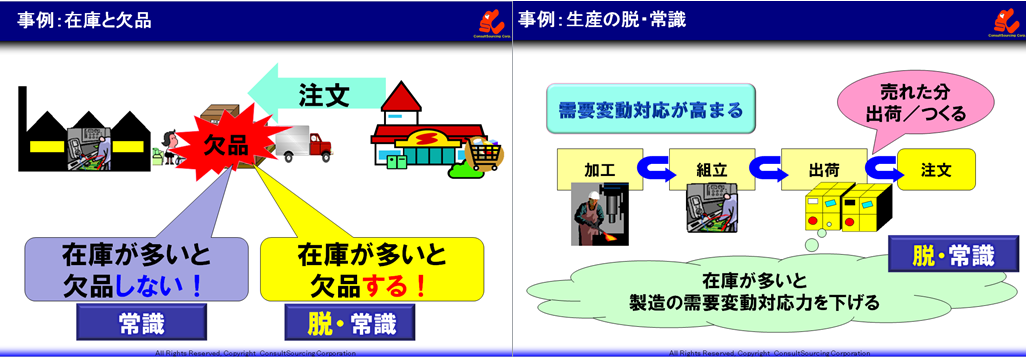

例えば、一般的な生産管理の常識では、注文が来たときに在庫が無くて納品できない「欠品」となることを避けるため、在庫を多くもちます。

つまり、「欠品」しないために、「在庫」を多くもつということが常識です。

ところが、トヨタ生産方式は、「在庫」が多いと「欠品」するという考え方をします。

一般的生産管理の常識とは真逆の常識です。

この真逆の常識を受け入れられるか否かが成功失敗の分かれ目となります。

今まで良いとされてきた「常識」と決別し、成功に導いてくれた「常識」と「真逆の常識」を受け入れられなければ、トヨタ生産方式を導入し効果を出すことはできません。

トヨタ生産方式は、この真逆の常識が導入の最大の障壁であり、そして、導入できることが最大の競争力となります。

競争力とは他社にできないことができるようになることです。

トヨタ生産方式の導入にチャレンジした会社は、「整流化ライン」づくり、「かんばん」などの後工程引取りの仕組みづくりを行い、最後にこの「真逆の常識」の壁の洗礼をうけます。

ラインと仕組みができたら、ひたすら在庫を減らし続ける生産計画と管理を強いられるのです。在庫を減らさなければトヨタ生産方式の恩恵を得ることはできません。

ところが、「欠品」しないために「在庫」を多くもつという常識で生産管理をしてきた人は、怖くて在庫を減らすことを躊躇してしまうのです。

在庫を減らすことができなければ、「整流化ライン」も「かんばん」も無用の長物です。何の意味も効果もありません。

(2)やってみて考える”DCAP”サイクル

では、どうすれば自分たちの常識となっている過去の成功体験と決別できるのでしょうか。

トヨタ生産方式を闇雲に信じて「経験のないこと」を取れ入れることでしょうか。

トヨタ生産方式を取り入れた他社の成功事例をそのまま真似をして取り入れてもうまくいくことはありません。

自分たちとまったく同じ製品を同じ技術、同じ工程・手順で生産している成功事例でもない限り、必ず合わないところ、足りないところがあるからです。

経験もなければ、参考になる事例もない中で、どのようにして次々と出てくる課題を解決していけばいいのでしょうか。何を拠り所に自分たちの取り組みの良し悪しを判断すればいいのでしょうか。

トヨタ生産方式の導入は、ものづくりの「常識」変えることです。

例えば、今までの「適正在庫を維持することを目的に生産計画を立て管理していた計画生産の常識」を「顧客の注文に応えることを目的として生産計画を立て管理する後工程引取り生産の常識」に変えるということです。

常識を変えるということは、今までの常識に根差していた慣習や経験は役に立ちません。何をすればいいのか考えて、良し悪しの判断する拠り所は「現場」にあります。

すべては、「現場の事実」に基づいて考えて判断していきます。

まずは、やってみて事実を把握し、事実から何をすべきか考えるというものです。先に考えて、考えた通りにやろうとするスタイルは、今までの常識から逃れられないのです。

自分たちの過去の成功体験と決別し、真逆の常識を取り込むためには、

やってみて考えるというDCAP(実行-チェック-アクション-計画)サイクルでの取り組みスタイルが必要です。

(3)小さく失敗して大きく成功する

まずはやってみて考えるスタイルでは、何を考えればいいのでしょう。

考えるのは「成功させる方法」です。

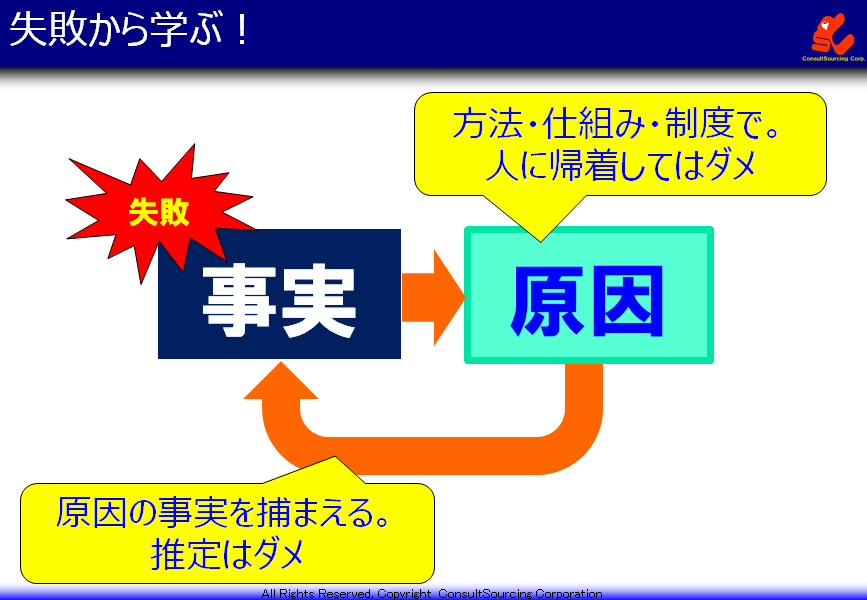

やってみた経験から成功させる方法を見つけ出すためには、「なぜ失敗したのか」その原因を突き止めなければなりません。

失敗原因をつぶしていくことで成功に近づくことができます。

トヨタ生産方式の導入を失敗する会社にありがちなのは、「下手な鉄砲も数撃てば当たる」というように失敗したとき、次々と別の対策を繰り出して解決をしようとします。

数撃てば当たることもありますが、なぜ当たったのか、その要因(原因)がわかっていなければ、2回、3回と当て続けることはできません。

大切なことは失敗から学ぶという姿勢です。

失敗原因を突き詰めて対策をして、その上で次の手を考えて取り組んでいくということです。

失敗から学ぶスタイルで重要なことは、「上手に失敗する」ということです。

失敗は、痛手を受けます。

大きな痛手は、経済的にも大きな損失になりますし、何よりも、精神的にへこみます。

未知なものに取り組んで大きな痛手を負うと自信が無いところに追い打ちをかけて、恐怖さえ感じさせられます。

精神的に立ち直れない失敗は、トヨタ生産方式の導入そのものの失敗となります。

失敗はできるだけ小さくして痛手も小さくすることをめざします。

経験ないことを経験して、成功に近づくための原因を学ぶためには、範囲や規模、期間を限定して必要最小限の失敗となる「実行」にしましょう。

トヨタ生産方式を成功させるためには、小さく失敗して大きく成功させる学びのスタイルをもつことです。

前の記事⇒本当にトヨタ生産方式が必要ですか?

次の記事⇒トヨタ生産方式導入1 まず原単位を徹底的に小さくすることを考える

トヨタ生産方式の改善に役立つツール・帳票

トヨタ生産方式のムダとり、見える化、平準化など様々な管理や改善に役立つ実践ツールや帳票を多数公開中!

ツール使い方や管理・改善手法も動画で解説しています。公開ページはこちら⇒「クリック」

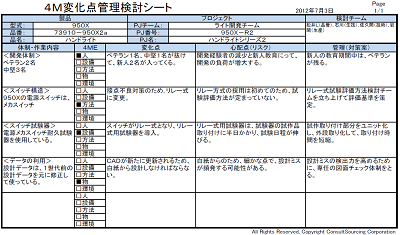

管理・改善ツール(一例) 変化点管理シート

トヨタ生産方式解説資料・テキスト(レジュメ)

- トヨタ生産方式のルーツ

- TPSの2本柱

- ムダがわかる・改善ニーズ・異常がわかる

Copyright © 改善と人材育成のコンサルソーシング株式会社