Blog

11.62015

トヨタ生産方式は原単位を徹底的に小さくすることを考える

原単位が小さいとトヨタ生産方式のメリット傍受

トヨタ生産方式を導入するにあたり、最初に考えることは、原単位を限りなく小さくすることです。原単位が小さければ小さいほどトヨタ生産方式のメリットを享受できますが、相反して効率性の問題が出てきます。効率性の問題を抑えつつ原単位を小さくするための課題を解決しなければトヨタ生産方式の導入の成功はありません。

<目次>

なぜ原単位を小さくするのか?

なぜ最初に原単位を決めるのか?

原単位の小ささと生産革新の効果の大きさは反比例

なぜ原単位を小さくするのか?

原単位は、1回につくる単位、運ぶ単位のことです。

1回につくる量、運ぶ量は多い方が得だという考え方があります。

「1回に発注する量が多い方がボリュームディスカウントとなって安い。」

「一度にたくさん作れば段取り回数が減り、工数が減る。」

「在庫は多い方が欠品しなくて安心。」

このような理由から、一般的に原単位は大きい方がよいとされています。量産効果・スケールメリットと言われるものです。

しかし、トヨタ生産方式では、原単位は小さい方がよいと考えます。

トヨタ生産方式に1個流しというスタイルがあります。

1回に1個だけつくって、できた1個を次工程に送るというものです。

1個流しは、1個単位で生産量を変更でき、生産計画時の組み合わせ、投入順、計画変更の自由度は最大となります。

1個単位で工程を流れていきますから、加工待ち、完成待ちの製品が無く、最短のリードタイムで工程を駆け抜けていきます。

すべての付帯作業が1個単位で行われるため、1個あたりの製造原価は生産量に影響されずに一定となります。

また、すべての工数やコストが1個単位で明らかになるため、量で分散して薄めるという手法が通用せず、ムダな工数・コストを隠すことができません。

原単位は1に近づけば近づくほどこれらメリットを享受できます。

一方で量による誤魔化し手法が通用しないため、真摯に改善をしなければ、生産性は高まるどころか、今までの生産スタイルより悪くなることすらあります。

トヨタ生産方式は生産の効率を追求するものではなく、生産の中に潜むムダを徹底的になくすものです。

特に変動や変化によるムダ、バラツキによるムダ、リードタイムや在庫によるムダをなくすことに効果があります。

効率重視の思考では、1個流しは効率が落ちると考えがちです。

この考え方を変えられるか否かがトヨタ生産方式導入成功の最初の試金石です。

なぜ最初に原単位を決めるのか?

原単位は、作業、設備・機器、品質管理の基本単位や構造、しくみに直接影響します。

作業では、一回の作業で何個の製品を扱うのかによって、作業スペースの大きさ、作業の順番や方法、教育訓練内容、異常検出方法などが変わります。

同様に設備・機器も一回あたりの処理個数が変わると必要とする処理能力、ハンドリング機構などがまったく異なるものとなります。

品質管理では、原単位が大きいと加工・組立と検査の間にある工程内の仕掛在庫も大きくなり、原単位の大きさと比例して不良の検出タイミングが遅れ、品質不良のロスが大きくなり、原因究明の難易度も高まります。

原単位が大きくなる場合は、不良検出タイミングを早める対策が必要となります。

このように原単位は、あらゆる生産活動・管理活動の基軸を左右するものとなりますから、まず、最初に原単位を決めなければなりません。

原単位の小ささと生産革新の効果の大きさは反比例

原単位は、可能な限り小さくすることを追求します。

原単位が小さければ小さいほど、生産活動において、付帯的作業や処理が不要になり、極めてシンプルなものとなっていきます。

例えば、最小単位の1個を原単位とする1個流しでは、加工や組み立て前後の仕掛品置き場は不要となります。

滞留しているモノがなくなります。

混入や落下などの品質不良の原因は存在しないことになります。

最小単位の1個は、分けたり、引いたりするということがありません。

すべては足し算だけの単純な処理となります。

数えるということも不要となります。

原単位を可能な限り小さいものにすることで、生産活動・管理活動における「付帯」が限りなく小さくなります。

「付帯」のない作業は、シンプルで効率がよく、習熟スピードも速くなります。

「付帯」のない設備・機器は、構造もシンプルで故障しにくく、トラブルも少ないものとなります。

設備・機器自体が小さくなり、配置や組み合わせの自由度も高まります。

また、メンテナンス性もよくなり、何よりも運用コストを抑えることができます。

原単位が小さいことで仕掛在庫が最小となり、リードタイムが最短となります。

生産計画や計画変更の自由度が高くなり、需要変動が激しい市場環境にも追随して、機会損失を最小のものとすることできます。

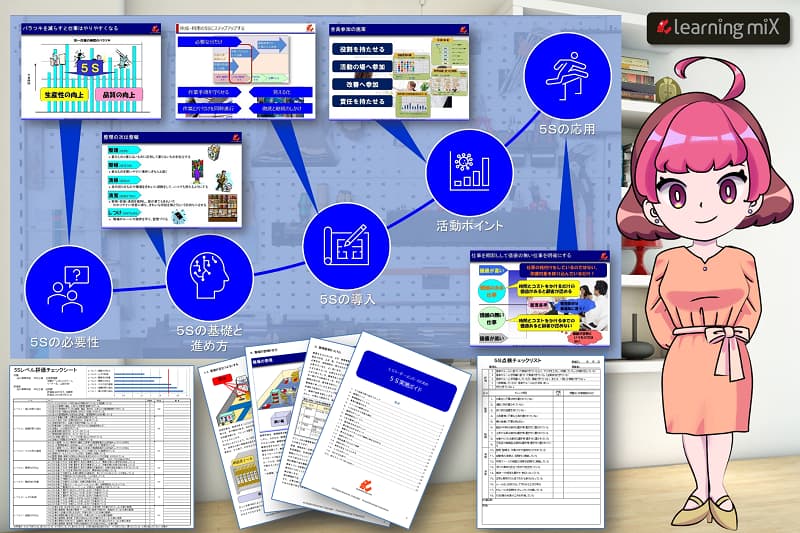

整流化改善を進めるために改善リーダーをつくる

原単位を小さくするのは、整流化改善を進める中で行います。

トヨタの整流化改善は、リードタイムを極限まで短縮することにあります。

リードタイムの短縮は、仕掛かり在庫の削減だけでなく、品質の向上、量変動への対応性の向上などがはかられ、それらによってロスコストが減り、原価低減が実現されます。

整流化改善は、セルライン化、U字ライン化によってリードタイムの短縮をめざす改善スタイルです。

このような改善を実現するためには、小ロット生産、1個流しのためのライン編成・レイアウト改善と段取り・作業改善のできる整流化改善リーダーの育成が不可欠です。

リードタイムの短縮による品質向上と量変動対応力のアップ、ロスコストの低減をめざしましょう。

前の記事⇒トヨタ生産方式に失敗する会社と成功する会社の違いは何でしょう?

トヨタ生産方式の改善に役立つツール・帳票

Copyright © 改善と人材育成のコンサルソーシング株式会社