Blog

8.252018

平準化改善とは~仕事のムリ・ムラをなくす整頓改善の取り組み方法と事例

長時間残業の元凶のムリ・ムラを取り除く仕事の整頓改善の進め方とポイント

業務やスキルの平準化改善は、仕事の偏りと滞りを引き起こすムリ・ムラをなくす取り組みです。偏りと滞りを無くすために、仕事のそのものを整頓改善が有効です。仕事の5Sの整頓改善のねらいと改善のツールとポイントについて事例を交えて解説します。

<目次>

平準化を崩す仕事のムリ・ムラとは

仕事の整頓改善のポイント

仕事の負荷の偏りを減らす平準化改善事例

人の能力の偏りを減らす平準化改善事例

プロセスの負荷と能力のバラツキを減らす平準化改善事例

プロセスの滞留を減らす改善事例

トヨタ流の整流化改善の事例

平準化を崩す仕事のムリ・ムラとは

平準化を崩す、仕事のムリ、ムラはどのようにおきるのか、考えてみましょう。

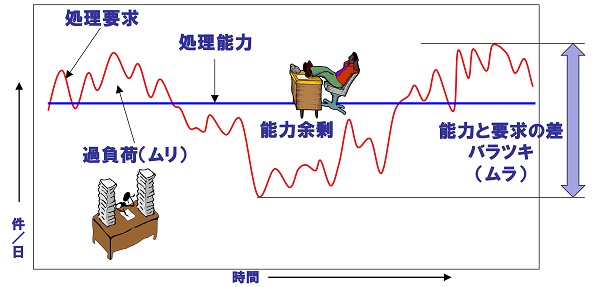

仕事の処理能力と仕事の依頼の処理要求の関係から、ムリ、ムラは発生します。

処理能力は、社員の人数や設備などによって決まります。

通常は、一定であり、大きく変動するものではありません。

仕事の処理要求は、その時々によって、質も量も変動します。

お客さんからの要求は、自分たちで要求される量をコントロールすることはできません。

処理能力に対して、処理要求が多い場合が、過負荷となり、ムリな状態となります。

逆に、処理能力よりも、処理要求が少ない場合は、能力余剰となります。

この能力と要求の差が、日によって、時間によってばらついている状態がムラです。

この例は、時間の経過の中でのムリ、ムラですが、

人やプロセス、設備の間にもムリ、ムラは存在します。

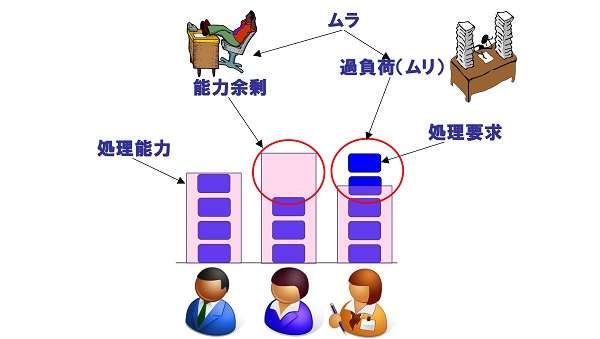

人の例で考えてみましょう。

人の能力は、人によって差があります。

新人やベテランの間に差があるのは当然です。

各担当に依頼されている仕事の処理要求にも差があります。

担当の範囲や、その仕事の繁忙の程度などによって差が発生します。

この差のある能力と要求の組合せによって、処理能力よりも、処理要求が少ない場合は、能力余剰となります。

処理能力に対して、処理要求が多い場合が、過負荷となり、ムリな状態となります。

そして、能力余剰と過負荷の状態が同時にある状態がムラです。

仕事の偏りがムリ・ムラを発生させる

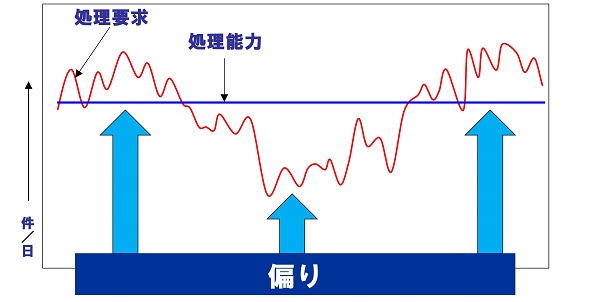

このムリ、ムラを生む原因について考えてみましょう。

処理要求は、その時々によって変動します。注文がたくさんある時もあれば、無いときもあります。

注文がある時期に偏ることによって、多い時と少ない時が発生します。

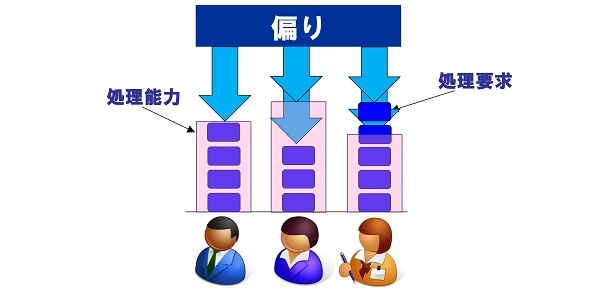

人の場合も、その能力に差があります。

得意、不得意、教育や経験の有無から、特定の能力が特定の人に偏ることになります。

処理要求についても、仕事の分担や担当の顧客の繁忙の違いから、特定の人に仕事が集中するなどの偏りが発生します。

このような偏りが、能力と要求の差を生み、ムリ、ムラを発生させます。

仕事の滞りがムリ・ムラを発生させる

ムリ、ムラの発生原因は、偏りだけでなく、仕事の滞りからも発生します。

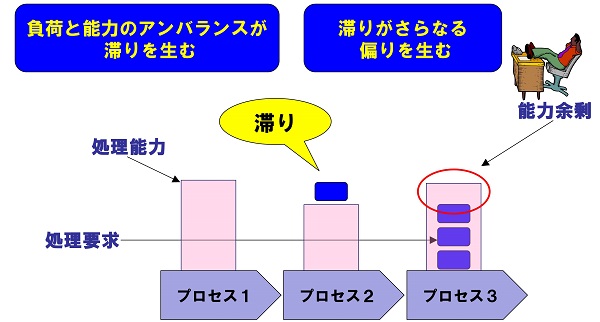

例えば、処理能力に差があるプロセスがあります。

そこに、4つの仕事の処理要求がきました。

プロセス1は、処理能力と処理要求が同じですので、仕事はそのまま処理されて、プロセス2に引き渡されます。

プロセス2では、3つ分の処理能力しかありません。

ですから、3つは処理されて、プロセス3に引き渡されますが、1つは処理しきれずに、残されてしまいます。

これが滞りです。負荷と能力のアンバランスが、このような滞りを生みます。

プロセス3は、能力が4つありますが、3つしか渡されてこないので、1つ能力余剰となります。

このように、途中のプロセスで発生した滞りが、そのプロセスの過負荷となり、同時に次のプロセスの余剰を生むことになります。

滞りが、さらなる偏りを発生させて、ムリ、ムラの状態を拡大させることになります。

仕事の整頓改善のポイント

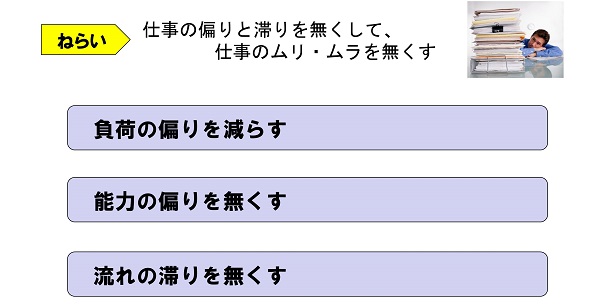

整頓の狙いは、仕事の偏りと滞りを、無くして、仕事のムリ・ムラを無くすことです。

仕事の中に偏りや滞りが発生することが、無用な余剰を生み、その余剰がしわ寄せとなって、ムリを強いることになります。

仕事の偏りと滞りを無くせば、仕事は、今よりも、もっと楽にこなせるようになります。

仕事の整頓のポイントは、まず最初に負荷の偏りを減らすことです。

負荷の偏りは、相手によって左右されるものですから、完全に無くすことはできません。

しかし、偏りが大きいままでは、それに対応するためのコストは、増大するばかりです。

工夫をして、偏りを減らします。

次に、能力の偏りを無くします。

意味も無く、能力の偏りを無くすのではなく、負荷とのバランスを考えた偏りを無くしましょう。

最後に流れの滞りを無くします。

滞り自体は、仕事に直接、悪い影響を与えていることが見えないので、改善対象にならないことがよくあります。

しかし、滞りは、偏りをさらに拡大させ、ムリ、ムラを大きくします。

きっちりと改善しましょう。

以下、偏りと滞りをなくす改善方法について説明していきます。

仕事の負荷の偏りを減らす平準化改善事例

人別負荷の偏りの改善

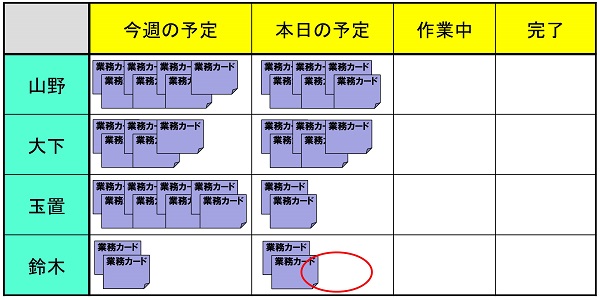

一人ひとりの、負荷の偏りを減らす改善です。

まず、各担当の仕事を業務カードに書き出して、仕事の見える化をします。

カードではなく、仕事の分担表やリストでも同様のことはできます。

それを、今週分と本日分に分けて貼り出します。

これにより、各担当の負荷の状況がわかるようになります。

仕事の処理時間がそれぞれ異なり、負荷の重さ、軽さがわからないときは、処理時間に比例してカードの枚数を増やすなどの工夫をします。

まず、本日の仕事の負荷の偏りを減らします。

みんなで話し合って、仕事の配分調整をします。スキルの有無などの制約がある場合は、スキルアップ教育を計画します。

調整する業務カードが足りない場合は、今週分からの仕事も含めて調整します。

今週分の中に偏りがある場合は、それも調整しておきます。

自分たちの仕事を書き出して、見せ合うことで、負荷の偏りを軽減し平準化します。

日別負荷の偏りの改善

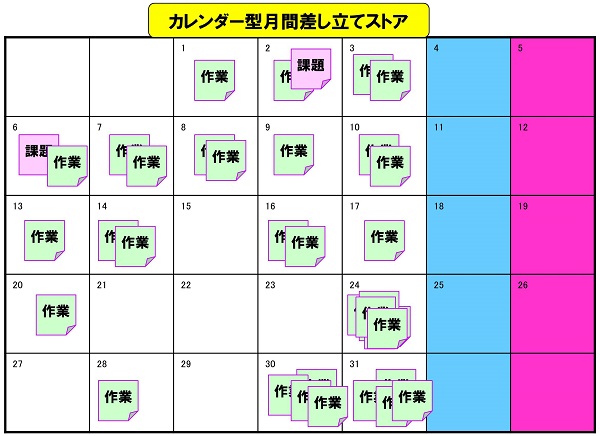

日々の負荷の偏り改善は、カレンダーを使います。

カレンダーに業務カードを貼りだします。

カードの集中している日のカードを、空いている日に前倒して、負荷の偏りをなくします。

仕事の段取りや必要情報の有無などによって、前倒しができない場合もありますが、それを前倒しできるようにすることが、日別負荷の偏りの軽減改善となります。

人の能力の偏りを減らす平準化改善事例

次に人の能力の偏りを減らす改善です。

作業の必要スキルのそれぞれが、誰にあるのかスキルマップで明確にします。

このとき、それぞれのスキル項目に関する手順書の有無も明確にします。

まず、各スキル項目が誰にあるのか見ます。

多くの場合、顧客や分野に偏って、特定の人にスキルが集中しています。

複数の人がスキルを持っているところと、一人しかもっていないところもあります。

最低限、1つのスキル項目に対し、そのスキルのある人を2名にするようにします。

それに向けた、スキル教育を計画します。

ただし、スキル教育を開始する時は、そのスキルの手順書を整備することが先です。

手順書を整備した後、2名体制化に向けたスキル教育を始めます。

2名以上の体制とする場合は、その仕事の負荷や緊急性や重要性などを踏まえて、必要最低限の範囲でスキル保有者の人数を増やします。不用意に人数を増やすことは、スキル保有者のレベル低下を招くことになります。

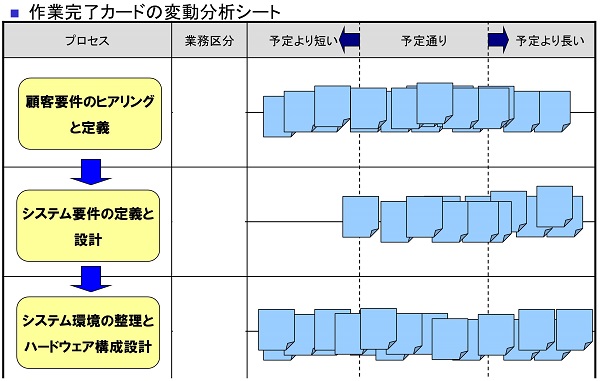

プロセスの負荷と能力のバラツキを減らす平準化改善事例

プロセスの負荷と能力の偏りを軽減する改善は、プロセスの負荷と能力、それぞれの偏りを見て改善することが大切です。

しかし、1つの仕事であってもプロセスによって、かかる負荷や必要とする能力がバラバラであることが多く、プロセス毎に負荷と能力を単純に並べただけでは偏りを見ることはできません。

そのような場合は、プロセスの負荷と能力の見積もりと実際の差から偏りの原因を探ります。

プロセス毎に終了した仕事の業務カードを貼り出します。

見積もりの予定時間で終わったもの、短かったもの、長かったもの、予定と実績の差の程度で分けて貼り出します。

次に、そのカードの中で、予定と実績の差のバラツキの大きかったカードをより分けます。

予定と実績の差のバラツキの大きい業務は、仕事において、見通しを立てることがしっかりとできていないために、ムリ、ムラを発生させる可能性の高いモノです。

このバラツキの大きい業務について、それを軽減する改善に取り組みます。

プロセスの滞留を減らす改善事例

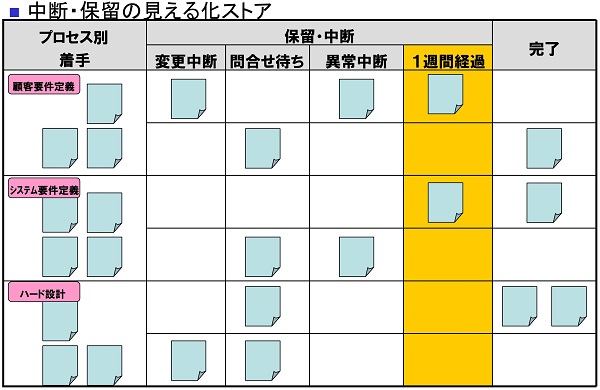

仕事の中断・保留の見える化改善

プロセスの流れの滞りは、なかなか見えないものです。

中断、保留の見える化ストアによって、プロセスの中でどのような滞りが起きているのかを見えるようにします。

中断、保留が見えていなければ、その原因を探り、再発防止することができません。

まずは、止まっている仕事を見えるようにしましょう。

仕事の中断・保留の見える化改善

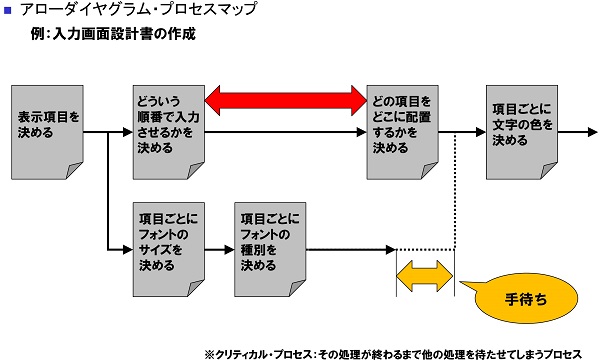

プロセスの処理リードタイムの違いから、手待ちとなることがあります。

これも滞りの原因となります。

プロセスが複雑で、相互に関連性が高い場合は、アローダイヤグラムなどを使って、手待ちとなるプロセスとタイミングを探り出します。

あるプロセスの処理が終わるまで手待ちとなる所を特定します。

その手待ちを生む原因となるプロセスを明らかにして、リードタイム短縮、または、そのプロセスを回避する方法を考えます。

トヨタ流の整流化改善の事例

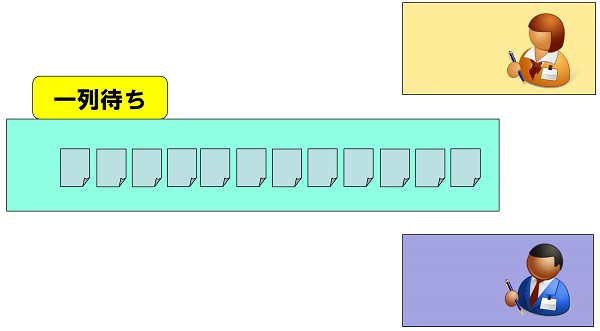

仕事の1列待ち改善

偏りや滞りを改善することに役立つ、トヨタ生産方式の2つの改善基本手法を紹介します。

最初の基本手法は、一列待ちです。

銀行のATMなどを待つときに、各ATM毎に並ぶのではなく、全体として一列に並ばせるようにしています。

これも一列待ちです。

事例で説明します。

今、二人の人が仕事をしています。

それぞれ担当の仕事を処理しています。

担当の仕事量に差があるため、少ない人は定時で終わって帰り、多い人は残業になりました。

これを一列待ちにしてみます。

二人の仕事を1列に並べておきます。

それぞれ、仕事をこの1列に並んでいる所から取り出して処理をしていきます。

仕事の内容や能力の違いから二人の処理時間が異なっていても、二人はほぼ同時に仕事が終わり、帰ることができます。

一方だけが残業になるということはありません。

この一列待ちの場合、仕事の処理の平均リードタイムも、それぞれ担当毎に処理していた場合に比べ、30%以上早くなります。

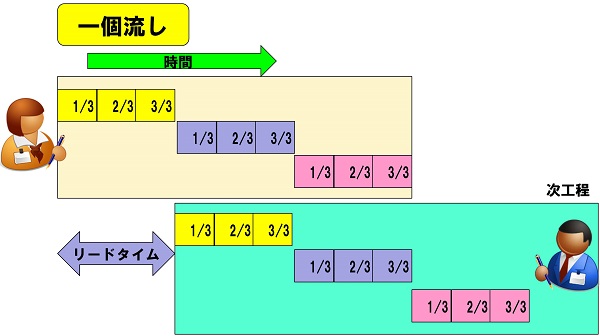

仕事の1個流し改善

次のトヨタ生産方式の基本手法は、一個流しです。

トヨタ生産方式の基本中の基本と言えるものです。

仕事は、一度に1つだけ行い、1つが終わったら、次の仕事に着手するというものです。

事例は、黄色と青とピンクのカードを処理する仕事です。

担当者は、黄色と青、ピンクを一度に着手しています。

3つの仕事を同時に行うことはできません。

事例では、三分の一ずつに分けて、処理しています。

次の工程には、ほぼ同じタイミングで3つの仕事が渡されます。

これを一個流しにしてみます。

担当者は、黄色、青、ピンクの仕事を1つずつ、やりきってから次に着手します。

次の工程には、1つずつ、終わり次第、仕事が引き渡されます。

リードタイムは、同時着手に比べて半分以下となります。

一個流しでは、仕事がまとめて引き渡され、いきなり繁忙になるという偏りがなくなります。

以上、偏りや滞りを無くす、仕事の整頓改善の方法を紹介しました。

これら手法を活用して、仕事のムリ、ムラを取り除くこと改善をしてください。

人気の記事⇒5S活動:5Sとは~取り組み方~テキスト・ツールについて

関連の記事⇒仕事の5Sとは~残業を減らす仕事の整理改善の取り組み方

5S活動に役立つツール・帳票・プログラム

Copyright © 改善と人材育成のコンサルソーシング株式会社