Blog

10.292020

仕事の分析力と改善力を高める12のフレームワークとツール

仕事力のレベルを高める分析方法と改善の仕方

決められた手順通りに仕事ができても仕事力が高いとは言いません。今よりも高い品質で速いスピードで効率よく仕事ができることが仕事力が高いと言えます。そのためには、今のやり方を変える改善力が不可欠です。仕事力が高い人は改善力が高いのです。ここでは、仕事の課題や原因を特定する分析力と解決する改善力を高めるフレームワークをツールとともに紹介します。

<目次>

改善力を高めるためのPDCAの回し方

改善の投資効率を高める方法

効果の高い改善案を立案するための方法

効果の高い改善案を選択するための方法

有効性の高い改善をするための真因の出し方

改善を自信をもって行うための進め方

データ分析力を簡単に高めるノウハウ

付加価値生産性を高めるための改善姿勢

競争力を高める改善姿勢

品質を高める改善アプローチ

変動対応力を高める改善アプローチ

改善の視点を広げる方法

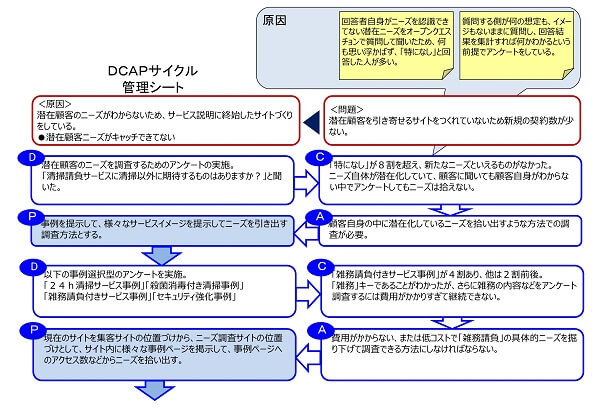

改善力を高めるためのPDCAの回し方

仕事は、PDCAサイクルを回しながら進めなければならないという指導を受けた人も多いと思います。

PDCAサイクルは、仕事の計画(Plan)を立てて、実行(Do)し、実行結果を確認(Check)して、処置・改善(Action)を行い、その経験を次の計画に反映して、仕事力のレベルアップをするというもので、別名、学習サイクルと言われています。

しかし、実際には計画に対する実行結果の評価止まりで、処置・改善から次の計画に反映がされてないことがおおく、経験からの学習サイクルが回っていません。

PDCAはDoから始めると仕事の改善力が高まる

なぜ、学習サイクルを回せないのか、それは、計画(P)からスタートしてしまうことで、計画通りに仕事を行うことが目的であり、計画通りできたか評価し、できていなければ処置して計画を達成することがゴールとなってしまうことにあります。

これを、計画(P)をゴールにしてDoから始めると学習サイクルが回るようになります。

よい計画をつくることが目的化し、実行したことを評価分析し、次にどうすればいいか改善案を立案して、計画に反映するという学習部分がメインとなってPDCAサイクルが回るようになります。

今の仕事の問題に対して原因を考え、実施事項を決めて、DoからスタートしてDCAPの順番でPDCAサイクルを回してみましょう。

Checkでは、計画通りできたかという評価ではなく、なぜうまくいかなかったのかという原因分析が中心のCheckになります。

そのようになったら、学習サイクルが回っている証拠です。

改善の投資効率を高める方法

改善では、効果が大きい改善案を出したいものです。

かけた時間やお金に見合った、またはそれ以上の効果のある改善方法・アイディアをどのように出すか悩むことが多いのではないでしょうか。

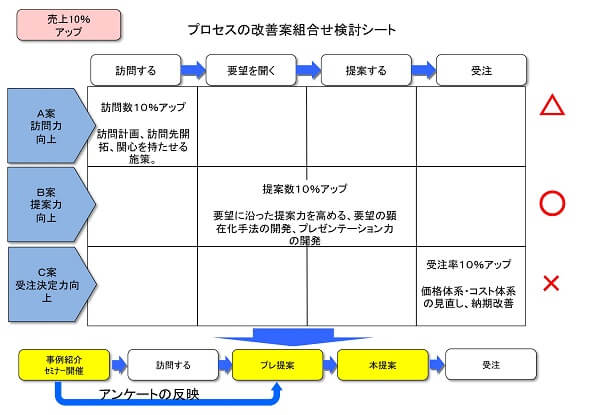

改善案は2つ以上組み合わせると投資効率が高まる

アイディア発案力を高める方法もありますが、シナジー(相乗効果)を発揮させて投資対効果の大きい改善案を導き出す方法もあります。

仕事は、複数のプロセスから成ります。

それらプロセスは相互補完し、影響しています。

シナジー(相乗効果)を発揮させる改善立案は、プロセス毎の改善を総合に関連付けで、全体として大きな効果を生むことをめざす方法です。

例えば、訪問提案型営業の改善では、訪問プロセスの訪問数を引き出すために、紹介セミナーを行い訪問先開拓につなげる改善案を考えたとします。

要望を聞く・提案プロセスでは、要望に沿った提案力をたかめるために、要望の顕在化手法を取り入れた改善などを行います。

シナジー(相乗効果)を発揮させるために、この2つの改善を組み合わせる方法を考えます。

紹介セミナーでアンケートを行い、その中で顧客の要望を聞き出すことで、要望を聞くプロセスの代わりに、要望を盛り込んだプレ提案を行い、その反応から本提案を行うことで要望に沿った提案力が高まる改善ができるようになります。

効果の高い改善案を立案するための方法

効果が高い改善か否かは、改善対象の重要性や影響度の大きさによって大きく左右されます。

改善対象が決まってからの取り組みの中で、効果の高さを左右するものは、的を射ているか否かということになります。

ここでは、的を射た改善をすることで、効果を高める方法について考えてみましょう。

的を射た改善の「的」とは、原因の事を指します。

つまり、原因を射る改善案を立案するということですが、難しいのは、的である原因が明確にすること、特にその急所を特定することにあります。

急所を外した改善は、原因を完全につぶすことできず、効果が中途半端になってしまいます。

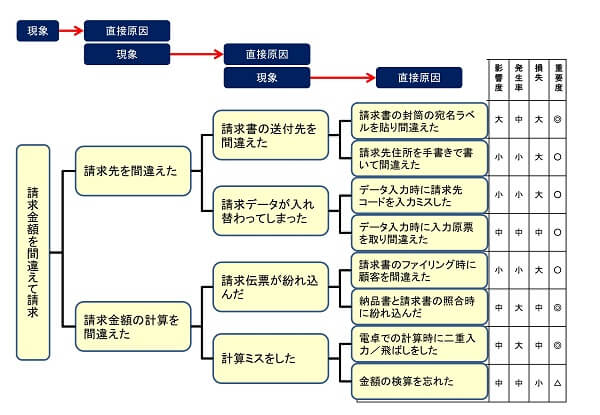

ツリー展開で原因を考えると効果の高い対策が立案できる

原因を、その急所を洗い出す方法にツリー展開で行う方法があります。

樹木解析、系統図法などと言われるもので、現象と原因の因果関係を親子関係のように分解して整理する方法です。

問題や課題を引き起こす直接原因(要因)を洗い出し、その直接原因を現象と見立てて、さらにそれを引き起こす直接原因を洗いだというように順に木の枝のように展開していきます。

経験的に3~5段階まで展開すると真因といわれる原因の急所の候補が洗い出されてきます。

その候補を影響度、発生率、損失などの点から評価し、最も重要度の高いものを選択することで、真因(原因の急所)を洗い出すことができます。

効果の高い改善案を選択するための方法

効果の高い改善をするためには、的を射た改善をすることが大切であることはこれまでも述べてきました。

的を射た改善をするためには、問題を引き起こしている原因を特定することが不可欠ですが、洗い出した原因が、本当にその問題の真因(真の原因)であると言い切れるでしょうか。

確信をもって真因であると言うためには、裏付けが必要となります。

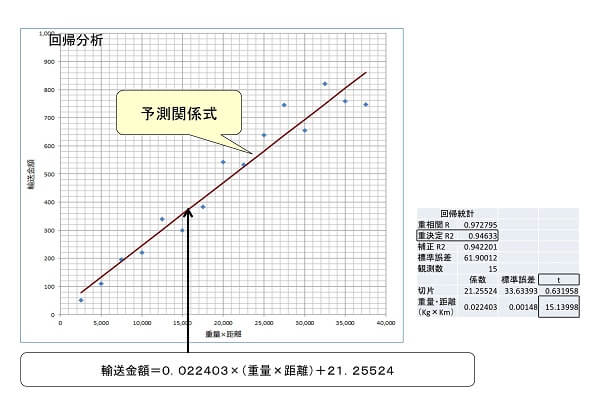

原因と結果を相関分析すると効果の高い改善ができる

問題と洗い出した原因の相関性を評価すると、問題の真因であることを評価でき、数学的に裏付けることができます。

相関とは、2つの事柄の関係が、比例または反比例など強く関係し合っている度合いを表すものです。

簡単な方法としては、原因と結果(問題の影響)の2軸で散布図を作成してみると一目で相関性がわかります。

比例関係にあれば右肩上がりに点がプロットされ、反比例であれば、右肩下がりになります。この関係度合い=相関性を計算値で求めることもできます。

エクセルのなどに付いている分析ツールに回帰分析があります。

このツールを使うことで、原因と結果の相関性を数学的に裏付けてくれます。

相関性の評価分析は、改善案の有効性の評価にも使えます。

改善案の実施程度と効果の大きさで相関分析することで、有効な改善案の選択をすることができます。

有効性の高い改善をするための真因の出し方

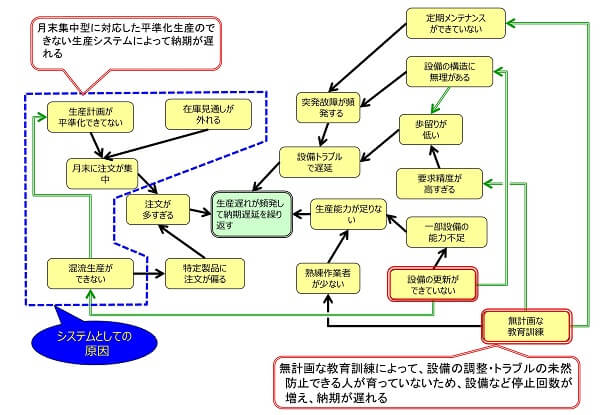

問題を引き起こす原因は一つとは限りません。

関係者やプロセスが多岐にわたるものは、特に原因が複雑に絡み合って、何が真因であるかを特定することが困難になります。

また、原因が絡み合った状態にある中では、一つの原因だけを対象とした改善では、他の原因の影響を受けて、改善の有効性を落とされてしまいます。

原因をつながりで見ると効果の高い真因がわかる

原因が複雑に絡み合った中では、原因を起因と真因に分けて整理していきましょう。

起因とは、問題を直接引き起こした原因のことを言い、真因とは、起因を発生させた原因となります。

連関図法などを使って、原因の相互関係を矢印で繋げて、整理します。

問題に対して、直接矢印がつながっているものが起因となり、問題には直接つながらず、起因にのみつながっている原因が真因となります。

真因の中でも、自分自身に他から矢印が入らず、複数の原因に矢印が出ているものが真因の中の真因となります。

この真因を解決する改善が最も有効性の高い改善となります。

また、複数の真因の中から一つだけを改善しても有効のものとならない場合は、その複数の真因のまとまりをシステムとして扱い、改善するようにしましょう。

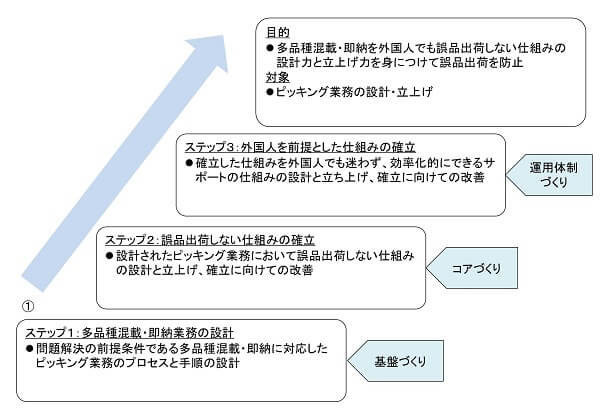

改善を自信をもって行うための進め方

実際にできるだろうか?効果がでるのだろうか?

改善に自信が持てないということもあると思います。

原因を究明して、問題を解決する方法は考えついたけれど、それでも、改善案に自信を持てない理由を何でしょう。

改善方法に不安を感じているのではなく、改善を進めていくことに不安を感じているのです。

改善に不安を感じる部分は、「実際にできるかわからない」「改善のイメージがわかない」「改善が定着するか不安」といった点にあります。

改善案を実施するための準備から、道具づくり、導入の一連の取り組みストーリーが設計できいないことが不安の原因となっています。

問題解決のロードマップを描くと改善の確信が持てる

問題解決に向けて改善活動のロードマップを描いてみましょう。

まず、改善を実行するための基盤や体制づくりとしてやるべきこと明確にします。

次に改善案を実現するしくみの確立や道具づくりとしての取り組みを明確にします。

最後に、改善を職場や仕事に導入するための教育、徹底し定着させるための仕組みづくりの取り組み事項を明確にします。

ロードマップがあることで、改善が確実に進んでいく自信を持てるようになります。

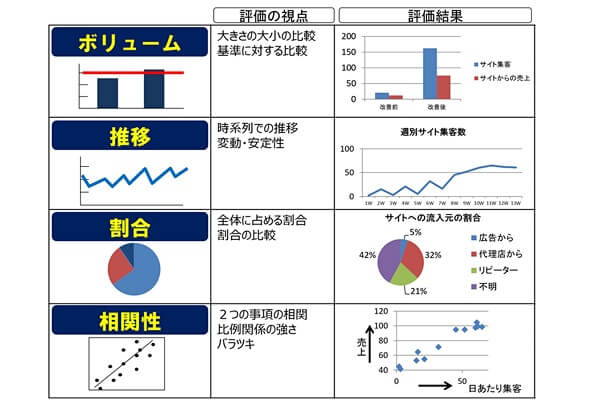

データ分析力を簡単に高めるノウハウ

改善活動では、テーマ選定のための現状分析、問題や課題の原因分析、改善策の有効性・効果の評価分析など、分析結果が改善の成否を左右することも少なくありません。

分析力を高めることが改善力を高めることにつながります。

分析力を高めるためには、高度な分析手法を使わなければならないとは限りません。

データはVTPCで見ると分析力が高まる

分析力を簡単に高めるためには、分析の切り口を多角化することが有効です。

データを「ボリューム(Volume)」「推移(Transition)」「割合(Percentage)」「相関性(Correlatio)」の4つの視点で見てみるだけで、分析力は飛躍的に高まります。

ボリュームは、大きさの比較です。影響の大きさ、基準との差異という視点でデータをとらえることができます。

推移は、時間経過の中での変化です。

成長や劣化、変動、安定という視点でデータをとらえることができます。

割合は、全体に占める割合です。全体やまとまりの中における影響度、性質、順位という視点でデータをとらえることができます。

相関性は、2つ以上の事項の比例関係です。

物事の因果関係の有無、関係の定義や強さの視点でデータをとらえることができます。

1つのデータをこれら4つ視点で見たり、組み合わせて評価することで分析力は高まります。

付加価値生産性を高めるための改善姿勢

私たちは、改善においては、効率と言う言葉をなるべく使わないようにし、あえて生産性と言う言葉を使います。

効率は、時間やコストの削減といった削ることを考えてしまうからです。

一方で、生産性という言葉は、「生む」という言葉から、価値を生み出すことにも目を向けるイメージを与えてくれます。

今、競争力の源は、価値創造であり、低価格・低コストではありません。

価値を創造する付加価値生産性を指向する改善力を身に着ける必要があります。

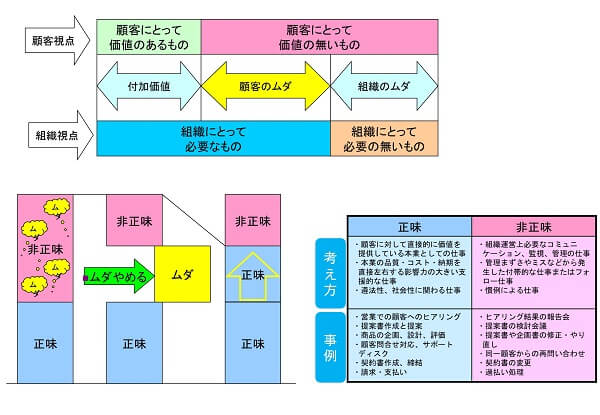

仕事はやめると付加価値が高まり生産性も高まる

付加価値を高める改善をするためには、仕事をやめる改善をめざしましょう。

ムダな仕事をやめてしまうのです。

仕事を顧客の視点でみると顧客のムダが見えてきます。

組織にとっては必要だけれど、顧客には価値を与えていない仕事が顧客のムダです。

「顧客のムダを生み出している仕事」=「非正味の仕事」をやめて、その分、「顧客の価値を生み出す仕事」=「正味の仕事」の割合を増やす改善をします。

この時、顧客のムダを見つけるためには、顧客の価値がわからなければなりません。

価値がわからなければムダはわからないのです。

毎日の改善で自分の仕事の顧客のムダを探すことは、顧客の価値にも目を向けることになり、それが次の顧客の価値を創造するトレーニングもなります。

顧客価値想像力の高いことが競争力そのものとなります。

競争力を高める改善姿勢

仕事は、「計画を立てて、支障がないように調整して進めなさい」と、指導されてきた人がほとんどではないでしょうか。

しかし、この姿勢が競争力を落としていると言っても過言ではありません。

調整するため、意思決定が遅くなり、機会を逸する事例は枚挙にいとまがないです。

そして、計画は成功することをめざして立案します。

成功をめざすため、定説や成功経験に依存して計画し、新たなモノを取り入れたり、チャレンジしたりしないので、陳腐で競争力のない施策しか選択できないのです。

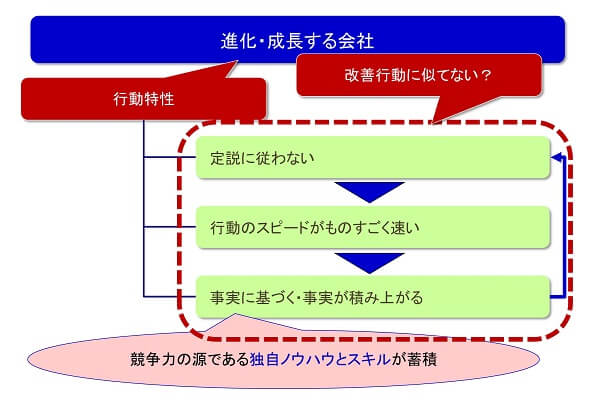

定説に従わず事実に基づく改善が競争力を高める

では、競争力ある進化・成長の著しい会社はどうでしょう。

まず、定説や成功経験に従いません。

従わないことをあえて宣言しているところもあります。

そして、行動のスビートがものすごく速いです。

例えば設備のレイアウト変更は思い立ったその日のうちにやってしまいます。

365日毎日、変更します。普通の会社は、連休まで待ちます。

そして、事実を重視します。

事実から学び、その学びを活かすことをめざします。

行動のスビートが速いことと相まって、事実から学んだ競争力の源である独自ノウハウ・スキルがみるみる蓄積していきます。

競争力を高める改善は、すぐに改善し、失敗の事実から学んで、成功のための知見を蓄積することをめざしましょう。

そのためには、改善スピードを高め、失敗から学ぶDCAPサイクルを回しましょう。

品質を高める改善アプローチ

昨今は、オフィス業務でもRPAなどのロボットの導入が増えて仕事の自動化が進んできました。

しかし、自動化に失敗する例も少なくありません。

例えば、見積もり書の作成をロボットにさせるとき、見積もりの計算式をプログラムに入れます。

しかし、様々な条件やイレギュラー事項で金額の調整が必要となることは少なくありません。

そして、それが標準化されていないためプログラムに入れることができないのです。

当然、見積もり金額は、正しい金額を提示することはできません。

仕事を自働化すると品質が高まる

自動化が進んでいる製造業では、品質は工程でつくるという考えの元、QC工程表などで、工程の品質を決める判断基準を標準化してきました。

それをロボットのプログラムに入れることで自動化を進めることができました。

同様に、オフィス業務を自動化するためには、仕事のプロセスにおいて人が行っていた判断基準を標準化しなければなりません。

標準化することで、ロボット化できるだけでなく、仕事の品質を高めることにつながります。

自動化は、品質向上を目的として取り組むことで、結果として自動化の導入に成功します。

このように品質向上を目的とした自動化を人偏のついた自働化として取り組んでいる会社も数多くあります。

変動対応力を高める改善アプローチ

要求の多様化、1day対応が当たり前のECの出現などによって、製品・サービスの要求・提供が日々、大きく変わる時代となっています。

SNSの浸透によって、誰かの発言で急激に依頼が増えたり、逆に無くなったりします。

まさに変動社会と言えます。

このようなビジネス環境下では、変動対応力が競争力の大きな原動力となります。

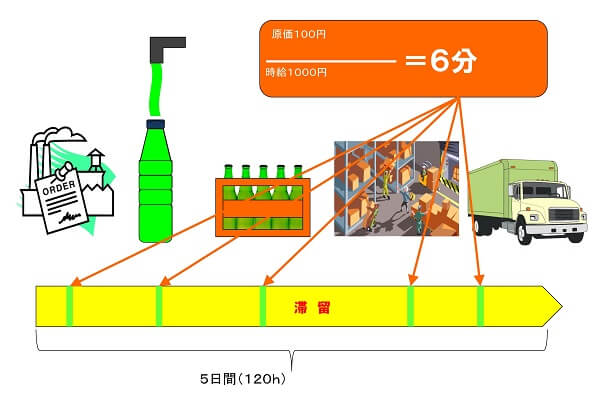

リードタイムは短くし納期を長くすると変動対応性は高まる

変動対応力を高めるためには、リードタイム(投入から完成までの期間)を極端に短くして、納期との差を大きくします。

納期に対してリードタイムが短ければ、仕事の投入タイミングを柔軟に変えることができます。

忙しい時を避けて余裕のある時にずらすことかでき、変動対応性が高めることができるのです。

そして、リードタイムを短くすることは、作業時間の短縮を必要しないので、簡単にできます。

例えば、ジュースを工場に注文して納品されるの5日かかったとします。

しかし、実際にジュースをつくる作業をしている時間は数分しかないのです。

原価100円のジュースに時給1000円の人が作業できる時間は6分しかありません。

残りの4日と7時間54分は、ジュースは、ただ滞留しているだけです。

この滞留をなくす、つまりスムーズに流すだけで、リードタイムは短くなるのです。

改善の視点を広げる方法

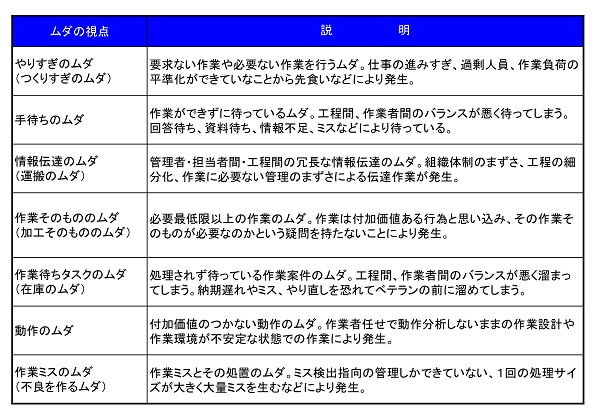

7つのムダ視点で多面体に物事をみると改善点が広がる

改善の基本は、ムダを見つけて取り除くことあります。

付加価値生産性を高めるためにも、価値を見極める訓練としてムダに目を向けた改善は効果の高い取り組みとなります。

価値の反対にあるムダを見つけるために、提唱されている視点が7つのムダです。

元々は製造現場の中にあるムダを見つけるためのものですが、オフィス業務に置き換えても使える視点です。

7つのムダには、仕事や動作の価値を問うもの、止まっていることを問題とするもの、品質=価値の喪失・現象を問題とするものがあります。

最も多いのが仕事や動作の価値を問うもので、やりすぎムダ、作業そのもののムダ、動作のムダ、情報伝達のムダがあります。

止まっていることを問題とするものは、手待ちのムダ、作業待ちのムダがあります。

品質=価値の喪失・現象を問題とするものは、作業ミスのムダです。

これら7つの視点で自分の仕事や身の回りを見渡して、ムダを見つけて、ムダをなくす改善を繰り返すことで、ムダと価値に関する感性が高まり、自然にムダのない仕事、価値を高める仕事ができるようになります。

Copyright © 改善と人材育成のコンサルソーシング株式会社