Blog

3.252021

タスク管理を成功させるチームと失敗するチームの違いは?~取り入れるべきスタイル

タスク管理の成功の鍵はリーンスタイル

タスク管理が上手く回らないという声は少なくありません。成功しているチームとの違いは何でしょうか。

成功しているチームは、リーンスタイルで仕事をしています。リーンスタイルには、理念、行動、視点、改善、管理の5つの成功のためのDNA=コンピテンシーがあります。この5つのDNAをチームに取り入れることで行き詰まっていたタスク管理は動き出し効果を発揮し、成果を生み出します。

ここでは、リーンスタイルとタスク管理を成功させる5つのDNAを紹介いたします。

<目次>

タスク管理を成功させるリーンスタイルとは

タスク管理に参加するメンバーの意識を高める理念のDNA

タスク管理の実践力を高めるメンバーの行動特性のDNA

タスク管理の管理視点を高めるDNA

タスク管理を自分たちに合ったモノへ進化させる改善のDNA

タスク管理が正しく機能しているか管理するためのDNA

タスク管理を成功させるリーンスタイルとは

リーンスタイルのタスク管理を理解する前に、まずはその根底にあるリーンスタイルの管理を理解しなければなりません。

リーンスタイルの管理は、ひとことで言うとメーカーにとっての「脱・常識」の考えに基づいています。

リーンスタイルを進める組織が掲げる顧客志向は、一つひとつの活動が顧客にとって価値があるか自問自答することから始まります。

リーンスタイルを取り入れている工場では、作業を顧客に価値をもたらす「正味作業」と、そうでない「付帯作業」もしくは「ムダ」に分類し、正味作業の拡大と付帯作業の縮小、ムダの削除に努めています。

企業は顧客に価値を提供することで初めて利益を生み出すことができるという、経営の前提に立って改善を進めていきます。

まず、リーンスタイルの価値観が如実に現れているのが、在庫に対する考え方です。メーカーにとって「欠品」は、ビジネスチャンスを自らの不手際で失うことを意味します。大多数のメーカーは在庫で欠品を防ごうとします。

「在庫にないから欠品する」という考え方です。

リーンスタイルは逆に「在庫があるから欠品する」と考えます。

在庫は、製品を作るスピードと売れるスピードの差がポイントとなります。

売れ行きより作るのが速ければ、欠品も少なくなります。

しかし売れるスピードは変動が激しく、それを常に上回るように作ることは、需要を超えた生産能力を持ち続けることを意味し高コスト体質につながります。

リーンスタイルでは、生産と販売の同期化を目指します。

売れるスピードの変動に柔軟に対応できる生産体制を目標に改善を続けます。

同期化を実現すれば在庫は必要ありません。

在庫を持つと在庫に依存する管理体質ができ、結果、在庫の枠を超える突発的な需要変動には対応できなくなり、欠品が発生するのです。

リーンスタイルを進める組織だけが見出す価値観があるため、リーンスタイルを進める組織は市場の中で独自性を発揮し、競争力を高めています。

しかし、従来の価値観を捨てるだけでリーンスタイルを理解し強さの源泉を得られるわけではありません。リーンスタイルを進める組織をまねようとしても、所詮異文化でしかなく、そのまま自社に取り込んでも消化不良を起こすだけです。

それでも基礎の部分は、どの企業も取り入れることができます。

それは、人間で言えばDNAのようなものです。

生物はより優れた遺伝子を持つ相手と交わることで、子孫を強くし生き残ってきた。企業も同じで、強い企業からDNAを授かり、自分のDNAと融合させることで、さらに強い企業を次の世代に残していけます。

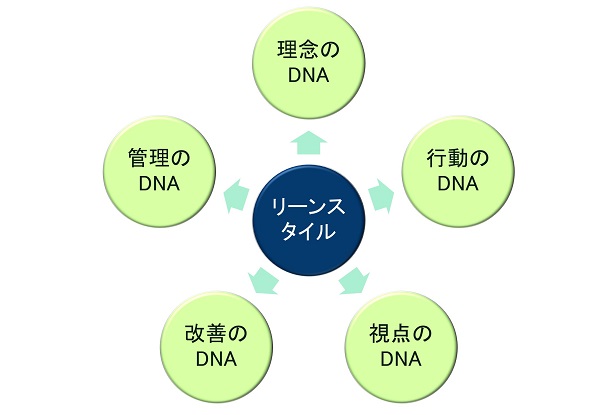

リーンスタイルのDNAは、5つのキーワードに分類できます。

人と顧客を重視する「理念のDNA」、「行動のDNA」、「視点のDNA」、「改善のDNA」、そして「管理のDNA」です。

動画で学ぶ

動画で学ぶ

タスク管理の基礎と進め方

チームタスク管理の活動ポイントを解説

事例も豊富・ツールも使い放題

300以上の動画が定額見放題

もっと見る

タスク管理に参加するメンバーの意識を高める理念のDNA

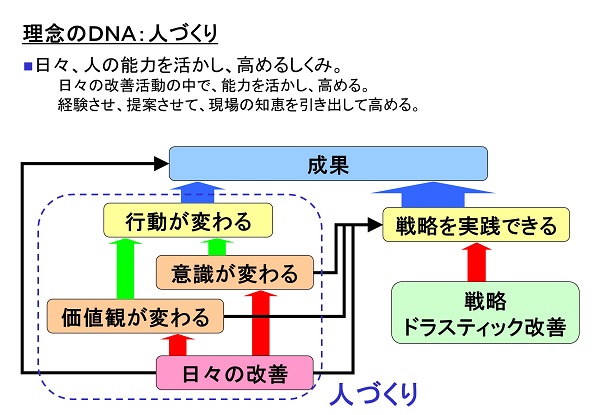

原点は「人づくり」

リーンスタイルのDNAの1つ目「理念のDNA」は、「人づくり」と「顧客視点でのムダの徹底排除」というリーンスタイルを進める組織の企業理念を重視する姿勢を示します。

「モノづくりは人づくり」というのがリーンスタイルの哲学ですが、リーンスタイルの人づくりは、現場での改善活動を通じて行います。

現場では、細かい改善を一つひとつ積み重ね、ラインの生産性30%向上や作業者1人削減といった結果につなげていきます。

もっとも、現場改善だけがリーンスタイルを進める組織の利益の源泉というわけではありません。

リーンスタイルを進める組織はなぜ、収益を上げ続けているのか。

それは、日々の改善活動がもたらした「人づくり」の賜物です。改善の直接的な効果と、そこで培われた人材が組み合わさって、企業に大きな効果をもたらすのです。

改善が人づくりをするのは、メンバーの意識改革が起こるからです。

現場のメンバーは常に改善すべきポイントはないかと考え、改善のための協調意識も生まれてきます。

また、メンバーも変化に対して前向きになります。

新しいことに取り組む際に障害となるのが、変化を嫌う抵抗勢力の存在です。

例えば一台の設備を動かすにも、すぐに変えられなければ発展は望めないでしょう。

しかし改善を進められれば、メンバーの変化への抵抗感は徐々に薄れます。

変えてみてうまくいかなければ元に戻せばよい、と気軽にチャレンジする機運がスタッフ間で高まっていきます。

変わることを是とする意識があれば、他人よいところを素直に取り入れられます。

自分の知識や経験の延長から脱却しようとする意識変化は、まさにリーンスタイルの「脱・常識」そのものでもあります。

工程見直しなどが改善の直接的な効果とすれば、人材育成は改善の間接的な効果に過ぎません。

しかし、改善の何倍もの効果を組織に与えるのが、この「変化を恐れない人材」なのです。

人づくりには、価値観の変革も含まれる。従来の価値観が徹底した顧客視点の価値観へと変わるのです。

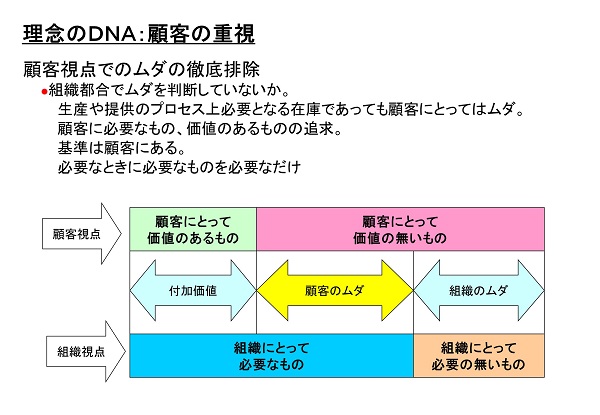

ムダの判断を例にすると、リーンスタイルの改善では、組織でなく顧客にとって価値があるかどうかが基準となります。

顧客にとって価値がなければムダとみなし、顧客価値を高めるための改善を続けるのです。

改善による人づくりは、組織の戦略実践にも大きな効果がある。即行動する人材が育つことで、戦略をより円滑に実行できるようになるのです。

しかし組織がどんなに意義のある戦略を立案しても、現場に変化に前向きな意識と顧客視点の価値観がなければ、絵に描いたもちに終わるでしょう。

リーンスタイルの理念のもとに育成された人材から成る組織には、こうした戦略を実行できる下地ができ上がっています。

つまり「組織力」の向上が人づくりのねらいと言えます。

事務や管理間接部門でも「人づくり」は重要です。

人の関わる作業が多い分、むしろ生産現場より人材育成のウェイトは大きい。

タスク管理では、リーンスタイルの意識や価値観を現場のスタッフが共有することが前提となります。

つまり人材育成の上に成立するのです。

タスク管理は改善のためのツールで、人材育成を行わないまま導入しても業務の問題は見えてこない。

仮に問題が見つかり解決へ動き出したとしても、それを阻止しようとする勢力が現れるでしょう。

タスク管理が行うのは現場の知識を引き出して高めることです。

タスク管理の使い方を学ぶよりも、リーンスタイルの意識や価値観を持つ人材の育成が優先されます。

顧客視点でムダの徹底排除

リーンスタイルを特徴付けるもう一つの理念が「顧客志向」です。

リーンスタイルの顧客志向は、すべての改善の基準で、企業活動の明確なよりどころにもなっているため、より具体的に現場に浸透しています。

リーンスタイルでは常に顧客の視点でムダを判断することが求められます。

顧客にとってのムダの典型が「在庫」でしょう。

在庫自体は顧客に価値がない。

在庫の確保は、欠品のリスク回避のために行っているに過ぎません。

在庫を抱えることは、需要以上に生産していることを意味します。

顧客の必要以上に労力をつぎ込んでいるわけです。

その労力を、製品の新機能開発などに振り向けることが顧客にとっては望ましいはずです。

顧客からすると作業自体がムダというケースもある。

社内の根回し用の資料作成などはそれに相当するかもしれない。

改善は、組織にとって不要なことから探し始めてしまいがちです。

組織にとってムダなことを見つけるのは容易ですが、競合他社も思いつきやすいことが多いので競争力向上の効果は大きくない。

しかもこの改善は顧客へのメリットはない。真の顧客志向を持つ企業でなければ顧客にとってのムダの削除をすることはできない。

また顧客志向でのムダ排除は、製品価格の引き下げだけが目的ではありません。

それだけなら、絶えずムダ排除に取り組むリーンスタイルを進める組織の製品は際限なく安くなるはずです。

例えば、他の自動車メーカーに比べてリーンスタイルを進める組織の自動車はむしろ高いほうに分類される。

高い価格を維持できているのは、ムダな部分に費やしていた労力を新たな価値を創造することに使い製品に反映しているためです。

原価低減によって浮いたリソースを用いて新しい機能を開発することで、価格を原価低減前と同レベルか引き上げることも可能になります。

価格引き下げだけを考えたムダ排除を行うと、市場では価格の叩き合いに巻き込まれる。

ムダを排除した後のことを考えた改善を行わななければ組織は疲弊してしまう。

顧客にとって魅力のある価値を創造できるかどうかが、企業の競争力を左右します。

顧客視点のムダ追求は、顧客価値の創造力を高める唯一の方法と言っても過言ではないかもしれない。

リーンスタイルを進める組織が、必要なときに必要なだけ作るのは在庫を抱えないようにし、在庫維持にかかる労働力や資産を顧客にとって新しい価値を創造するために使うからです。

タスク管理も同様で、ムダの追求の基準が顧客志向にあることを理解しなければ無用の長物で終わってしまいます。

タスク管理の実践力を高めるメンバーの行動特性のDNA

主観を排除した事実に基づく行動の習慣「三現主義」

リーンスタイルDNAの2つ目は「行動のDNA」です。

これは現場で働くスタッフ一人ひとりが行うべき行動の原則を示します。

リーンスタイルにはその原則を具体的に表現するキーワードがある。それが「三現主義」です。

三現主義とは、「現地」「現物」「現実」に基づいて行動することです。

机上の空論ではなく、「現地」で自分の目で「現物」を見て、「現実」を正確に判断することが求められます。

現場で発生した問題に対応する場合、事実の把握と対策を立案するために、過去の経験が役立つこともあれば悪影響になることもある。

過去とまったく同じ問題が、同じ形で表面化することはそうそうない。

三現主義は、現場を見て客観的に判断し、事実に基づいて行動する習慣を現場に植えつけるための指針であると同時に、リーンスタイルの価値観や脱・常識をスタッフに浸透させるための手段でもあります。

三現主義が身に付いたスタッフのいる現場が、リーンスタイルの行動のDNAを受け継いだ強い現場と言うことができます。

タスク管理は、現場のスタッフが改善で活用するツールです。

現場から離れたところで、現場を見ないまま導入しても業務の問題点も改善点も見えてこない。

しかもタスク管理は、組織の発展レベルに応じて最適なものに変化していくので、現場の発展レベルを見ないままではその変化も止まり、現場の発展の足かせとなる恐れさえある。

現場の情報と表裏一体で活用しなければならないのがタスク管理なのです。

タスク管理の管理視点を高めるDNA

バラツキが生産性と品質を阻害する

リーンスタイルの本質は「脱・常識」にある。他社が非常識と片付けているものにも目を向ける姿勢、すなわち、ものの見方を根本的に変える思考の柔軟性が求められます。

それがリーンスタイルDNAの3つ目「視点のDNA」です。

リーンスタイルの独特の視点がみられるのが、生産に要する時間などのバラツキについてです。

リーンスタイルがバラツキに着目するのは、それを生産性向上の阻害要因ととらえているからです。

同じ作業でも、費やす時間はシチュエーションや担当者によって変わります。

リーンスタイルでは、生産性を「技術領域」と「管理領域」に分割して考えます。

技術領域とは、技法や設備投資などによる生産性で、管理領域は人間の行動の違いによる生産性を指します。

バラツキの多くは管理領域から生まれます。

管理領域のバラツキは、作業を思い出す時間や方法に迷う時間などを指します。

改善で管理領域のバラツキに関わるムダを取り除き、その後、技術領域のムダに踏み込んで改善を進めます。

なぜ、リーンスタイルではバラツキを嫌うのか。理由は2つあります。

一つは、バラツキのあるまま改善活動を進めると、改善で生産性が向上してもバラツキの中に埋もれて改善が有効だったかどうか検証できないからです。

管理領域より相対的にバラツキの少ない技術領域を先に改善すると、管理領域の大きなバラツキが技術領域の改善効果を打ち消してしまう。

もう一つの理由は、バラツキ低減がスタッフの習熟度向上に大きく貢献するからです。

特に管理領域のバラツキは、作業の思い出しや必要なモノの探索などほとんどがスタッフの判断や調査を必要とする行動から生まれる。

作業と並行して判断や調査を行えば、作業はその分複雑になります。

作業を難しくする判断や調査をつぶすことで、作業は簡素されスタッフの習熟度は向上します。

結果、作業の質は向上し高品質体質の現場ができ上がります。

バラツキをなくし作業を安定化することができれば、その作業を誰でも行えるように「標準化」する必要があるのです。

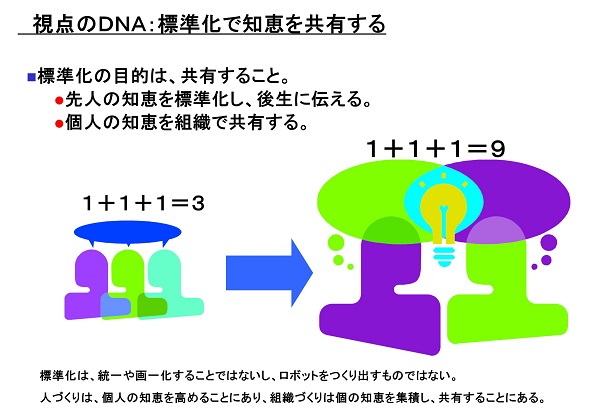

標準化は知恵の共有

標準化というと、作業の「画一化」が目的と思われがちだがそうではありません。

標準化を「知恵の共有化」と位置づけるのがリーンスタイルの視点です。

標準化の目的は、現場のスタッフや先人の知恵を集積し後生に残すことにある。

全員に同じ作業を強要するだけでは、スタッフの思考力は育たず改善への努力も止まってしまいます。

リーンスタイルの標準化では、1人のスタッフが発見したちょっとしたアイデアを教え合い、全スタッフが吸収できようにします。

3人の作業チームで1人が1つずつ異なる知恵を持つだけでは、チーム全体では1×3 = 3にしかならないが、共有をすれば、3×3 = 9となります。

特に事務現場の場合は、そのスタッフにしかわからない作業が多くサポートする必要があるのかどうかも判然としません。

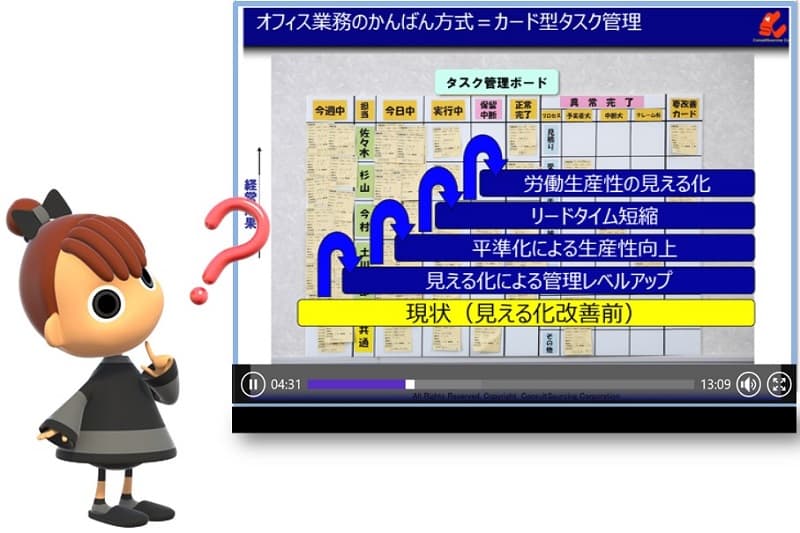

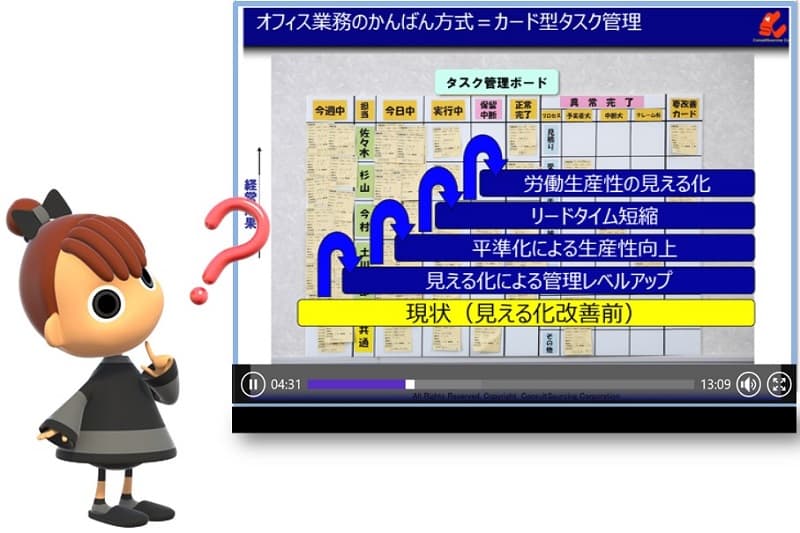

仕事の進行状況などを「見える化」するタスク管理は、作業の進め方を標準化しスタッフ間で共有する機能を持ちます。

流れでものを見る「リードタイム」と「整流化」

リーンスタイルでは、全体のプロセスを見渡す視点が求められます。

その典型が「在庫」に対する考え方です。プロセス全体を見ることで「在庫=リードタイム」という見方が可能になります。

在庫の多寡がリードタイムを左右するのです。

前述のように、リーンスタイルでは在庫が欠品を発生させると考えます。

これを理解するには、まず「リードタイム」と「納期」が明確に異なることを理解する必要があります。

商品を作るのにかかるリードタイムと商品の受注から納品するまでの納期が同じと考える人は少なくありません。

しかし、実際に生産活動を行う時間、すなわち純粋なリードタイムは納期より大幅に少ない。にもかかわらず両者がイコールにみられるのは、その差が在庫のスピード調整で見えなくなっているからです。

工程の作業進行が遅い部分で製品が滞留すれば、後工程に待ちが発生します。

生産に必要な真のリードタイムは、こうした「待ち時間」を除いたものなのです。

これは事務現場も同じで、書類の決裁フローのどこかに進行を鈍らせるボトルネックがあるとすると、決裁が出るまで行動できない人には待ち時間が発生します。

このような待ち時間のほうが作業そのものの時間よりも圧倒的に多い。

こうした待ち時間を減らすための改善が、全体のリードタイムの短縮に最も効果がある。

また、リードタイムから待ち時間を取り除き純粋に作業に必要な時間だけを費やせば、スケジューリングの自由度が高まります。

納期までの間、どのタイミングで作業を行うか選択肢が増えるため経営環境の変化に対する組織の対応力が向上します。

しかし「リードタイム短縮」というと、誰もがまず個々の作業時間の短縮を考えます。

これもリードタイム短縮につながるが、労力の割に改善効果はさほど期待できない。

そもそも全体のリードタイムで、作業時間そのものが占める割合は小さく短縮できる余地があまりない。

一方、待ち時間は、やり方次第で究極的にはゼロにできるので改善の努力が実を結びやすい。

タスク管理は、リードタイムがどう構成されているかを明示するため今までと違った視点でとらえることができます。

プロセス全体を見て最適化するためには、整流化の考え方も欠かせません。

整流化は、工程間の処理能力をそろえるものです。

工程ごとに処理能力に違いがあると、処理能力の高いところはリソースに余剰が発生し低いところは在庫や処理待ち作業を多く抱えることになります。

仕掛品や処理待ち作業の滞留の発生源と余剰の処理能力の所在を明らかにし、リソースを処理能力の高いところから低いところへうまく転換するための行動も求められます。

作業フロー全体を俯瞰でき、各工程間で調整を行えるタスク管理は、整流化にも威力を発揮します。

タスク管理を自分たちに合ったモノへ進化させる改善のDNA

やってみて考える改善スタイル

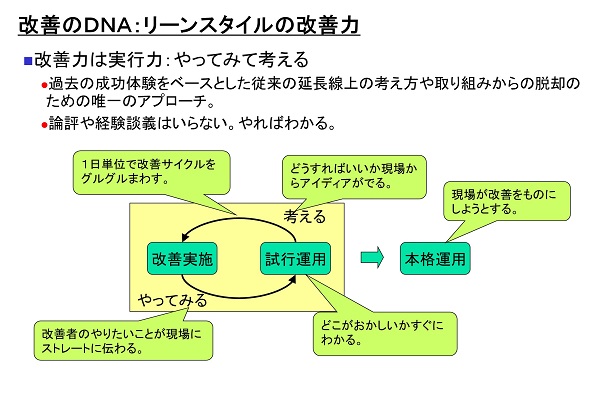

4つ目のリーンスタイル「改善のDNA」は、改善活動に対する意気込みを示します。

スタッフ一人ひとりが常にムダを意識し、さらによい方法はないか考える姿勢が求められます。

これが、過去の成功体験から逃れ「脱・常識」を実現する上で重要なファクターとなります。

改善のDNAを受け継ぐためのポイントは2つあります。

一つは改善の実行力を現場が身に付けること、もう一つは改善のスピードを意識することです。

改善の実行力とは、思い立ったらすぐに試して、試してから考える習慣があるかどうかですが、それを許容する現場や管理者の存在が必要です。

例えば、リーンスタイルの改善のDNAを受け継いだ工場では、生産ラインで作業台が低過いと感じ作業効率が上がらないと判断すれば、作業者がガムテープや段ボールなどで簡易な作業台を作る。それで作業がしやすくなるかどうか試すわけです。

こうした現場では、スタッフ全員が改善に取り組んでいるため改善が進みやすい。

現場が自ら考えた改善だと行動にも移しやすい。

現場が柔軟であれば効果的な改善手法の横展開もすぐに進む。

現場の行動を重視するこうした考えは、前述したリーンスタイルの「三現主義」にも通じます。

入念な検証なしに改善を実行してよいのか、という懸念もあるかもしれません。

確かに、逆効果になる可能性もあるが、それを補うために、「スピード」が重要になります。

一晩で変える改善スピード

改善にはレイアウト変更がつきものです。

リーンスタイルの改善を実践している組織では、何トンもある設備であっても一晩でレイアウト変更をします。

現場に即した一番良い改善を選択できるのです。

また改善に「正解」はない。常に「よりよいもの」を求めて繰り返す必要がある。回数を重ねて、たとえ三度目の改善後に一度目に戻そうとなった場合でも、改良が加えられより良くなっているでしょう。

最善の手段が見つかったら、本格導入し横展開すればよい。

スピードを持って改善と試行運用を繰り返す意識がなければ、問題が問題のまま停滞する可能性がある。

検証に時間をかけるのではなく、仮の形で改善を行い修正を繰り返しながらその効果を高め理想形へ近づける。

理想形ができればそれを「標準」とし、日常業務でギャップや異常など次の改善ポイントを見つけ出すのが、リーンスタイル改善です。

タスク管理も、その場で「やってみる」実行力と試行錯誤する習慣が現場にあることを前提とした仕組みです。

タスク管理で見える問題点について、改善方法を考えそれが効果的かどうかを机上で検討する前にとりあえず実行します。

タスク管理で業務を改善するためには、実行力とスピードが必要です。

タスク管理が正しく機能しているか管理するためのDNA

行動と結果の連鎖

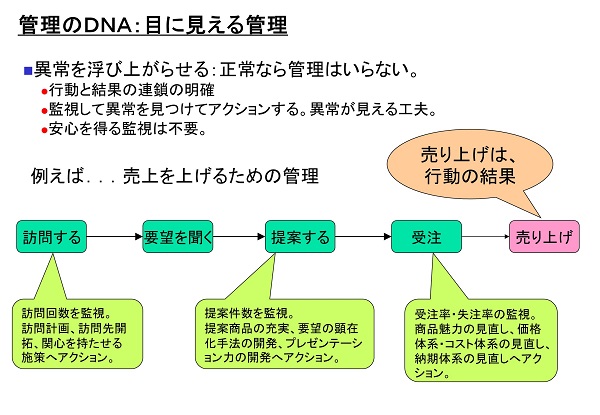

5つめ目のリーンスタイルは「管理のDNA」です。

これは、行動と結果の相関から異常等を明確にし、すばやく次のアクションを起こすPDCAサイクルを指す。

アクシデント等を想定して予防管理を行わなければ、後悔と反省を繰り返すだけです。

結果につながる行動を選択し、それが適切に行われていることを監視し、アクションにつなげていかなければなりません。

良い結果は、良い行動から生まれる。良い行動をさせるためには、組織は結果と行動の連動性を高め追求しなければなりません。

メンバーには、良い行動を確実に行わせるための管理をします。

異常の見える化

良い行動が何かわかっても実践しなければ意味がありません。

また、良い行動は顧客の多様化と競争の中で絶えず変化します。

結果を生む行動を実践するには、行動に異常なところが無いかや結果と行動が正しく連動しているか絶えずウォッチしアクションしなければなりません。

これが異常の「見える化」です。

めざす姿の見える化:管理指標

そもそも異常とは何か。それは、目的と実際との間のギャップです。

このギャップを埋める行為が改善です。

問題があっても、解決方法や解後の目指す姿が明確でなければ改善は果たせません。

改善を継続的に行うためにも、目指す姿に向かって行動する「合目的行動」を促す必要があります。

異常を理解するには具体的なものさしが必要で、ただ6ヶ月後の売上を30%アップさせようと言われてもピンとこない。売上アップに貢献する行動が顧客訪問なら顧客訪問数も30%アップさせる必要があります。

このように良い行動が継続して行われているかどうかを客観的な数字で測定できるようにし、改善でどの程度挽回すればよいのかわかるようにします。

これを管理指標とし、目指す姿がどの程度で実現されるかの目標値を設定するのです。

リーンスタイルDNAを取り入れた生産現場では、「アンドン」と呼ばれるものがあります。

アンドンは、一日の生産目標達成のために必要な生産ペースと実際の生産量をリアルタイムで表示するので、異常の気配が出始めればすぐに対応できます。

いずれの見える化も、実行するだけでは意味がありません。

一目瞭然の指標を作ることで、課題は現場で働くスタッフ全員が共有できます。

改善のDNAを持った現場のスタッフは、課題があればすぐに改善を実行しようとするでしょう。

現場の改善能力を引き出すために欠かせないのが、タスク管理による「見える化」です。

動画で学ぶ

動画で学ぶ

タスク管理の基礎と進め方

チームタスク管理の活動ポイントを解説

事例も豊富・ツールも使い放題

300以上の動画が定額見放題

もっと見る

Copyright © 改善と人材育成のコンサルソーシング株式会社