Blog

4.282017

トヨタ生産方式:自働化で品質のつくり込みと省人化をはかる

自働化が品質管理の考え方を変え、人が人らしい働き方ができるようにする

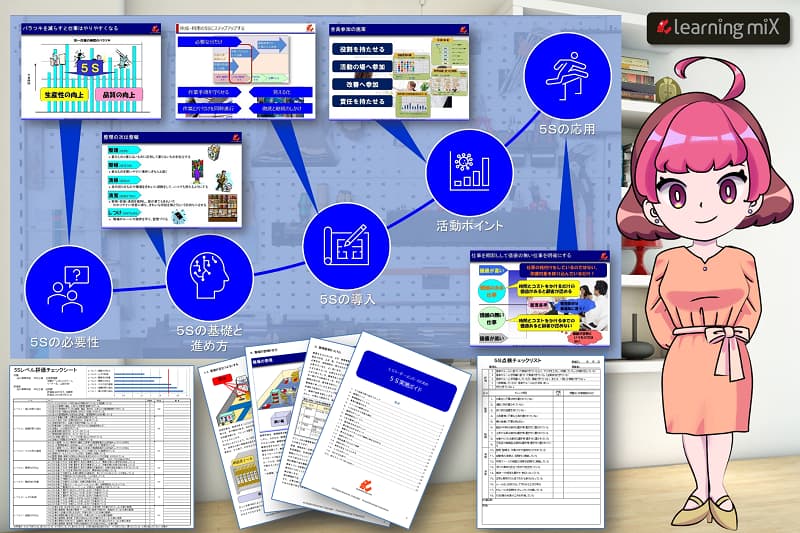

トヨタ生産方式には、ジャスト・イン・タイムと自働化の2本柱があります。

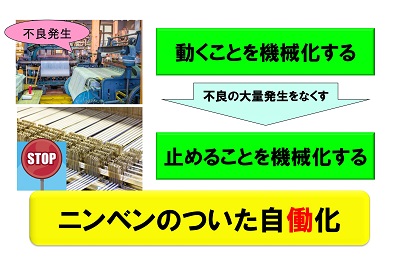

トヨタ生産方式では、ニンベンのついた自働化をめざします。

一般的に自動化は、人の作業を機械化することを指し、効率やスピードアップをめざします。

しかし、トヨタの自動化は、品質向上と人の仕事の質の向上をめざしています。

最も、異なるのは、一般的な自動化は、動かすことを自動で行うようにしますが、

トヨタの自働化は、止めることを自動で行うようにします。

トヨタの自働化の定義、ねらいと自働化改善のポイントについて解説します。

<目次>

ニンベンのない自動化とニンベンのついた自働化

自働化が品質を管理する考え方を変化させる

自働化によって省人化を進める

ニンベンのない自動化とニンベンのついた自働化

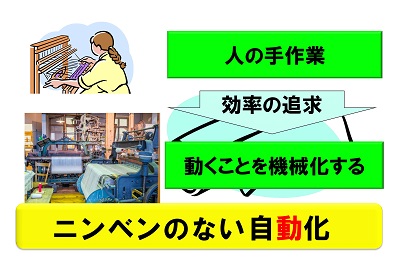

自動化とは

1700年代に紡績機が発明されると、水力による機械化で、多量の綿糸がつくれるようになりました。

これが、工場制機械工業のはじまりであり、オートメーションと呼ばれる「自動化」のはじまりでした。

自動化は、人の手による手紡ぎや手織りなどの作業の効率を飛躍的に高めることを追求したもので、手の動きを機械に置き換えたものです。

自動化により、一度に大量のものを、安定した品質で、速く、安く、少ない人手で、つくれるようになり、生産の効率は上がりました。

しかし、人の動きを機械に置き換えた自動化は、同じ動作をただ繰り返しているだけであるため、縦糸が一本切れても止まることなく動作し続け、不良品を大量に生産してしまうものでした。

このような人の動きを機械に置き換えただけの自動化を「ニンベンのない自動化」と言います。

自働化とは

動くことを機械化した「ニンベンのない自動化」は、異常が生じても機械は不良品をつくり続けてしまいます。

不良を大量につくらないためには、何か異常があったときは止まるようにしなければなりません。

そこで、動くことを機械化することから、止めることを機械化するという考えが生まれました。

人や職場で培ってきた善し悪しを判断する知恵を機械によるカラクリに置き換えて、装置として組み込み、異常が発生したら自動的に停止するようにします。

このように、人の知恵を盛り込んだ機械化を、「ニンベンのついた自働化」と呼びます。

自働化が品質を管理する考え方を変化させる

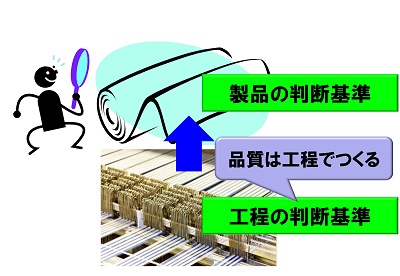

「ニンベンのついた自働化」は、品質管理の考え方を大きく変えました。

従来は、できあがった製品の品質を保証するために、製品の善し悪しを判断する基準を明確にして、検査において確認するという考え方が品質管理の主流でした。

「ニンベンのついた自働化」では、工程での異常発生を検知して、止めるための知恵を機械によるカラクリに置き換えていきます。

このことが、工程の異常を判断する基準づくりを進め、工程で品質をつくり込むという品質管理の考え方を拡大させていきました。

品質は工程でつくり込む

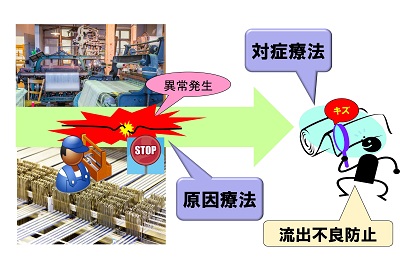

「ニンベンのない自動化」での品質は、製品が完成してから最後に検査で保証します。

最終工程での良否の判断は、社外への流出不良防止には有効であっても、その原因箇所への対策にはつながりません。

一方、「ニンベンのついた自働化」では、異常発生時に発生現場でラインが止まりますので、その異常に対する処置がその場で施されます。

最終工程から前工程の原因箇所で処置が行われる為、不良となる材料、加工費、運搬費、手直し・つくり直しの製造費用などのムダなコストが削減されます。

つまり、対症療法で処置するのではなく、原因療法での処置が施される為、「品質は工程でつくり込む」ことができます。

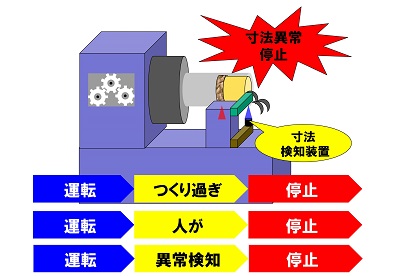

異常で止まる

品質を工程でつくり込むためには、製造中の異常を検知して、機械が自動的に止まるしくみが必要です。

そのためには、製造における「正常」と「異常」を定義し、その異常状態を機械的、または電気的に検出するカラクリをつくり、異常検知装置として機械に組み込みます。

標準作業通り作業ができない異常があったときは、人がラインを止めます。

作業者が、いつでもラインを止めることができるように作業エリアにはラインストップボタンが設置されています。

ラインを停止させるときは、ラインの稼働再開時にミスが起きない定位置までラインを進めて停止させます。

異常による停止は、不良や不具合による停止だけでなく、つくり過ぎによる停止も含まれます。

工程間の生産スピードが異なるラインで、スピードの速い工程に一定以上の在庫ができたとき、その在庫を検知し自動的に停止させます。

異常がわかる

「異常で止まる」仕組みができたら、すぐに処置されるように、止まっていることが分かるようにしなければなりません。

止まっていることを「見える化」するのが表示灯やアンドンです。

表示灯は、設備やラインの運転状態を、赤色、黄色、青色のランプや回転灯などによって、まわりに知らせるものです。

離れたところからでも、設備やラインの運転状態がひと目でわかります。

赤色は、故障やトラブルによる停止を表します。

黄色は、段取りや刃具の交換、材料投入など、計画された停止状態を表します。

青色は、正常な運転状態を表します。運転中であることを知らせることで、不用意に設備などに手を入れたりすることによるケガの防止にも役立ちます。

アンドンは、ラインや設備の異常状態や処置状況を知らせるものです。

表示灯の赤色ランプでは、停止していることはわかりますが、なぜ停止しているのかわかりません。

停止の理由を知らせることで、設備担当や生産管理者、品質管理者など該当する担当者がすぐに駆けつけることができます。

インターロック

「ニンベンのついた自働化」には、人のミスや不良発生時に、ラインを止めるカラクリもあります。

現場でよくある人的ミスは、工程飛ばし、加工や組み付け忘れ、加工や組み付け間違いなどです。

工程飛ばしを防止するカラクリがインターロックです。

インターロックとは、元々は安全装置の考え方で、一定の条件が整わないと、次の動作が開始されない機構のことです。

品質管理の世界では、工程飛ばしや作業忘れなどの設備対策で使われます。

前後する工程の機械を連動させ、前工程の機械のスタートボタンが押されないと、次の工程の機械の加工がスタートできないようにするものです。

もし、間違えて工程を飛ばして後工程の機械のスタートボタンを押しても機械はスタートしません。

ポカヨケ

もう一つの人のミス防止のカラクリは、ポカヨケです。

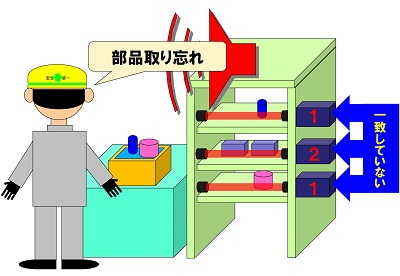

ポカヨケとは、作業者にミスを気づかせて、作業を止める仕掛けです。

例えば、組み付け作業などでは、部品を取り出す部品箱の前にセンサーをつけて、部品箱に手を入れたか否かをセンサーでカウントして、回数が足りなければブザー等が鳴るようにして、部品の組み付け忘れを作業者に知らせます。

機械に部品を取り付けるとき、取り付ける方向を間違えると邪魔ピンと言われるピンが邪魔をして最後まで取り付けられないようにし、工程飛びや部品違いを防止するものもあります。

自働化によって省人化を進める

「ニンベンのついた自働化」は、省人化という考え方も生み出しました。

事例は、人が材料をセットし、その後、加工機が自動で切削し、加工が終われば、人が完成品を取り出すラインです。

まず作業者が、材料をセットし、起動ボタンを押します。

機械の自動加工が始まりますが、この間、人にとっては、機械の番人をしている状態で、手待ちです。

加工が終わると、また人の手による完成品を取り出す動作が加わります。

「ニンベンのついた自働化」は、品質・設備に異常があれば、機械が自ら異常を検知して止まるようにし、作業者は安心してその間、機械の番人をすることなく、他の作業に従事できます。

省人化の基本的な考え方は、人の仕事と機械の仕事を分離し、人の動きを付加価値の高い働きに変えていくというものです。

人の仕事と機械の仕事の分離

省人化を行うには、どのような仕事を人にさせるのか、あるいは機械にさせるのか、見極めなければなりません。

機械に向く仕事は、繰り返し作業のもの、動く/止まるという単純な動作のもの、完成品の払い出しなど重力や治具の工夫で容易なものなどがあります。

一方、人に向く仕事は、非定常作業でその都度やり方・手順が異なるもの、判断や思考を伴う人間的なもの、材料の取り付けなど機械化すると費用がかさむもの、段取り替えのようなイレギュラー作業などがあります。

機械化すれば、人の作業は楽にはなりますが、反面、イニシャルコストがかさみ、一度導入した設備が時代の変化についていけなくなっても、コストが償却されるまで、使い続けなければならなくなり、返って足を引っ張ることもあり得ます。

つまり、過大な機械化は、ガラパゴス化を生みます。

これは、ダーウィンの進化論、「この世に生き残る生き物は、最も力の強いものか。そうではない。最も頭のいいものか。そうでもない。それは、変化に対応できる生き物だ。」と言う言葉に由来します。

過大な機械化は、変化に柔軟に対応することができず、競争力を失ってしまいます。

着々化

人の仕事と機械の仕事を分離させる方法に「着々化」があります。

材料の取り付けなど機械化するには、技術的に難しい事が多くコストもかさみます。

このような機械の不得意とするものは人の仕事とします。

事例は、加工機に材料をセットし、起動ボタンを押すまでが人の仕事です。

起動がかかれば、あとは機械が自動加工してくれるので、人は機械の番人をすることなく、その場を離れて他の作業に従事することができます。

完成品の払い出しなど重力や治具の工夫で容易なものは、機械の仕事とします。

事例は、加工が終わると、完成品がハネ出され、シュートと呼ばれる重力を利用した運搬具を通って所定の位置に置かれていきます。

このように、自動機への材料の「脱着・脱着」の繰返し作業において、「脱」の動作を「ハネ出し」という安価な自動化によって不要化し、結果「着・着」の繰返し作業にすることを、着々化と呼んでいます。

更に、材料・部品が停滞することなく、「着々と・着々と」 完成品へと変化していくラインづくりも、「着々化」と呼ばれるようになっています。

そのためには、例えば、起動ボタンを立ち止まって押すのではなく、停滞することなく歩きながら押せるように、「ながらスイッチ」などにします。

「ながらスイッチ」とは、歩きながらでも起動できるようにスイング式の起動レバーにしたものです。

このように立ち止まることなく、材料の取り付けと機械の起動を行っていけるので、数台の機械を近接化して並べることで、作業効率が高まります。

人気の記事⇒トヨタ生産方式:標準作業とは~3点セットの作り方~テキスト・ツール・事例

前の記事⇒トヨタ生産方式:小ロット生産とは~導入の進め方と事例

トヨタ生産方式の自働化の動画公開中

ライン改善・現場改善についての研修・診断・コンサルティングの個別相談・お問い合わせ  |

Copyright © 改善と人材育成のコンサルソーシング株式会社