Blog

7.152019

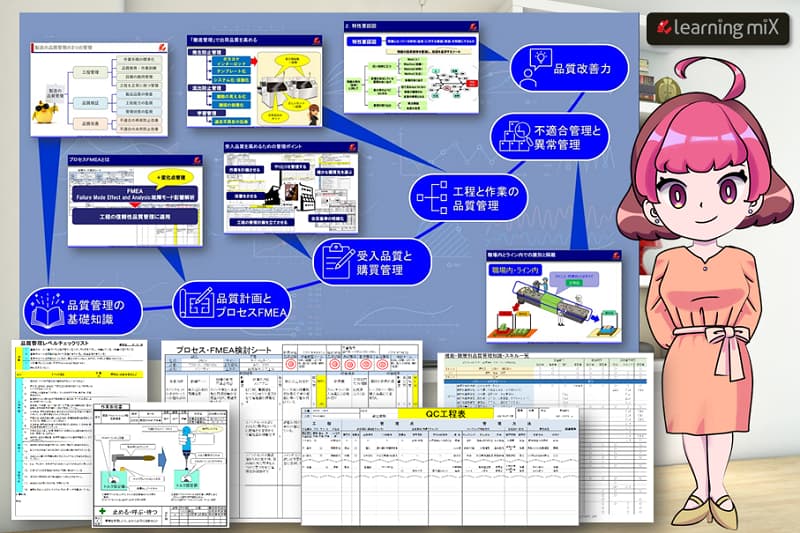

熱処理とは~種類と工程の違いにおける品質項目と管理方法を解説

熱処理の3つの目的と処理方法の特徴・品質管理のポイント

熱処理には、焼き入れ焼き戻しをはじめとして、様々な形態・種類と特徴がある処理方法があります。硬くさせること、組織を整えること、残留応力を取り除くことなど目的に応じて適切な熱処理方法を選択しなければなりません。各熱処理の違いと特徴、品質管理のポイントを紹介します。

<目次>

熱処理とは

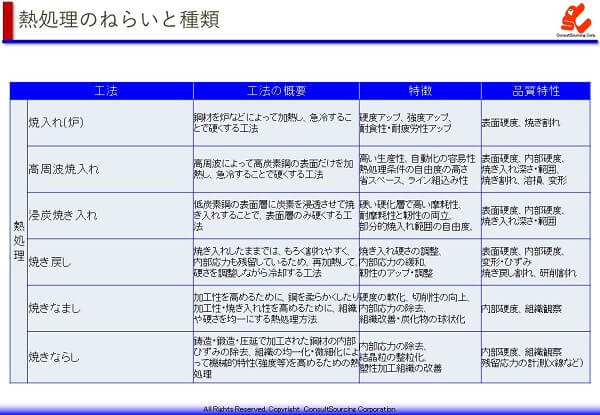

熱処理のねらいと種類

焼き入れ・焼き戻しとは

・焼き入れ・焼き戻しの品質管理項目と注意点

焼きなまし・焼きならしとは

・焼きなまし・焼きならしの品質管理項目と注意点

浸炭焼き入れとは

・浸炭焼き入れの品質管理項目と注意点

高周波焼き入れとは

・高周波焼き入れの品質管理項目と注意点

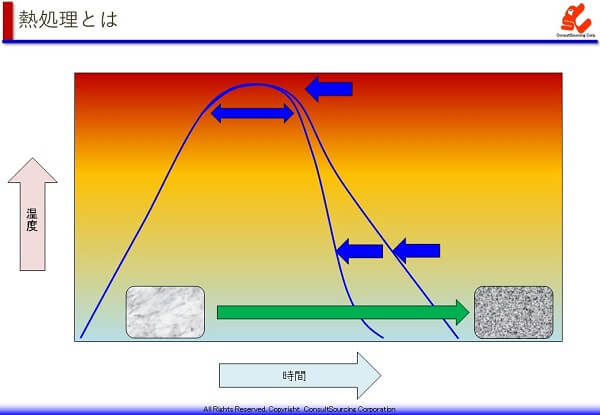

熱処理とは

熱処理は、金属材料に熱を加えて、冷却することで、組織や性質を変化させることです。

加える熱の温度や保持時間、冷却の仕方やスピードなどの条件を変えることで、様々な組織や性質の変化を引き出すことができます。

それでは、熱処理の違いについて見ていきましょう。

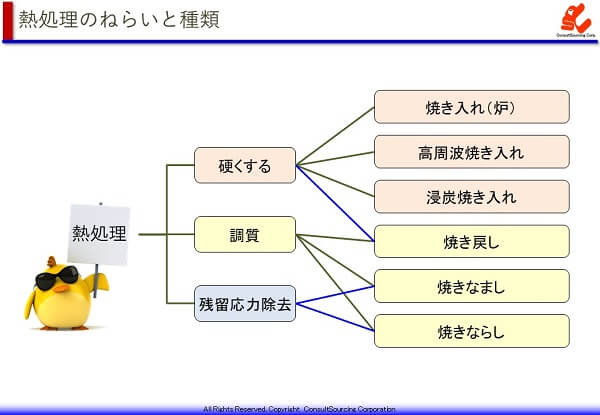

熱処理のねらいと種類

熱処理には、3つの目的があり、その目的に応じて様々な熱処理方法があります。

熱処理の代表的な目的は、硬くすることです。

硬くすることで、金属の強度や耐摩耗性を高めます。

2つ目の目的は、調質です。

金属は、結晶状態や粒度、化合物の分布状態などによって、様々な組織形態を示し、その組織形態によって機械的性能が異なったり、不安定になったりします。

狙いとする機械的性能を得るため、また、安定させるために、金属組織の形態を変化させたり、調整することが調質です。

最後は、残留応力の除去です。

金属は、加工や熱処理によって、部分的に強い力がかかったり、膨張収縮の方向やスピードの違いなどから、内部に応力が残留した状態となることがあります。

熱処理によって、この残留応力を除去することができます。

熱処理方法には、様々な形態があり、ねらいと特徴があります。

これらねらいと特徴に応じた品質管理が求められます。

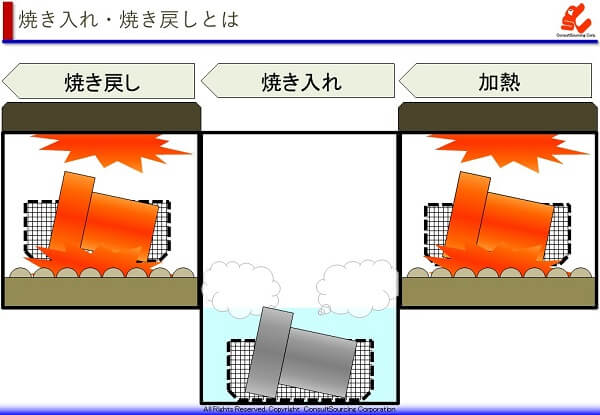

焼き入れ・焼き戻しとは

焼き入れ・焼き戻しは、炉などに材料を入れて、加熱と冷却を行います。

ガスや電気によって、加熱し、材料の組織が変化する変態点温度以上にします。

材質や狙いとする硬さによって、温度や保持時間を調整します。

水や油などに入れて、急冷することで焼き入れができます。

焼き入れによって、鋼材の組織は、マルテンサイト化し、硬さが増します。

材料の炭素含有量、その他の化合物の状況、冷却方法やスピードによって、焼き入れによる硬さの程度は変わります。

狙いの硬さとなるように、これら条件を管理します。

焼き入れした材料は、そのままでは硬すぎて、もろく、割れやすいので、焼き戻しによって、硬さの調整と靭性を高めることで割れにくくします。

焼き戻しも炉内で加熱し、ゆっくりと冷却させます。

加熱温度、冷却スピードを調整して、狙いの硬さや割れにくい組織となるようにします。

焼き入れした鋼材の組織は、すべてがマルテンサイト化せず、一部、オーステナイト組織が残留しています。

この残留オーステナイトが、硬度低下や割れ、変形を引き起こす場合があります。

材料を液体窒素などによって0度以下に冷やして、残留オーステナイトを取り除き、マルテンサイト化させる方法がサブゼロ処理です。

残留オーステナイトが問題となる材料を熱処理する場合は、このサブゼロ処理工程を追加する必要があります。

焼き入れによって、硬度がアップし、耐摩耗性を高めることができます。

部品の強度や耐疲労性を高めることができ、焼き戻しによって靭性も高めることができます。

焼き入れをすることで、材料の耐食性も高まります。

続いて、焼き入れ・焼き戻しの品質管理項目と品質管理上の注意点です。

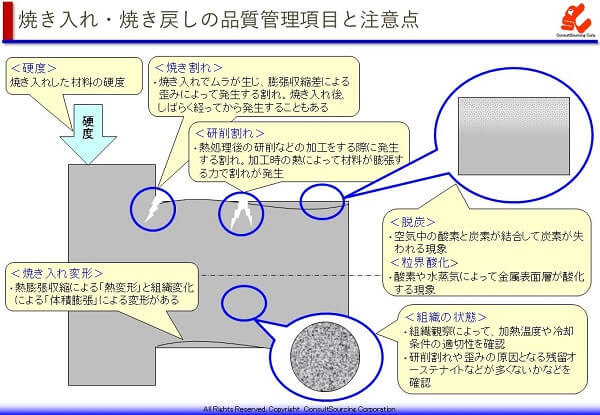

焼き入れ・焼き戻しの品質管理項目と注意点

焼き入れ・焼き戻しの第一の品質管理項目は、硬度です。

材料の表面や内部の硬さを検査します。

狙いの硬さとなっているか、硬さにムラはないかを確認します。

カットサンプルから組織状態を観察して、加熱温度や冷却条件の適切性を検査します。

研削割れや歪みの原因となる残留オーステナイトなどが多くないかなどを確認します。

脱炭や粒界酸化対策が不十分と思われる方法で熱処理されている場合や製品品質に影響すると思われる場合は、これらの状態も確認します。

脱炭とは、空気中の酸素と炭素が結合して炭素が失われる現象で、炭素量が減ることで、硬度が高まらなくなり、組織変化の差による体積膨張差も生まれて残留応力も生じやすくなります。

組織観察で炭素量が少なくなっていないかを見たり、表面層の硬度低下の有無を確認したりします。

粒界酸化は、酸素や水蒸気によって金属表面層が酸化する現象で、結晶粒界が酸化するため、その部分の材料が弱くなり、異常摩耗や破損の原因となります。高倍率の光学顕微鏡、または電子顕微鏡などによって確認します。

焼き割れは、焼き入れでムラが生じ、膨張収縮差による歪みによって発生する割れです。

焼き入れ後、しばらく経ってから発生することもあり、製品納品後に割れが発生することもあります。製品の出荷検査での確認も必要です。

研削割れは、熱処理後の研削などの加工をする際の熱によって、材料が膨張する力で割れるものです。これも、後から割れるものですから、製品の出荷検査での確認が必要です。

割れの検査は、表面観察や磁気探傷検査などで確認します。

焼き入れ変形は、熱処理によって、寸法・形状が変形することです。

熱処理時の熱膨張収縮による熱変形とマルテンサイトなどへの組織変化によって、体積膨張差が発生し変形するものがあります。

寸法検査、ダイヤルゲージなどの変形量検査などで確認します。

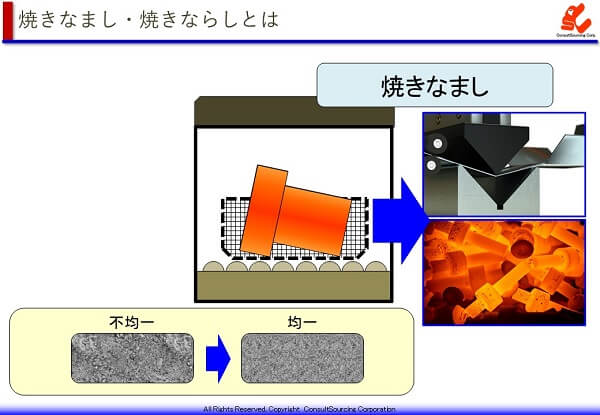

焼きなまし・焼きならしとは

焼きなまし・焼きならしは、焼き入れ・焼き戻しと同じように、材料を炉などに入れて加熱と冷却を行う処理です。

焼きなまし・焼きならしの違いは、その目的と前後工程の関係から整理すると理解しやすくなります。

焼きなましは、切削や鍛造、プレスなどの加工を容易にするために、材料を軟らかくすることを目的として行います。

また、組織を均一化するためにも行います。

組織が不均一のまま、加工すると変形や反りなどが大きくなり、精度低下を招きます。

焼き入れなどでは、硬度や強度のムラ、残留応力を増加させる原因となります。

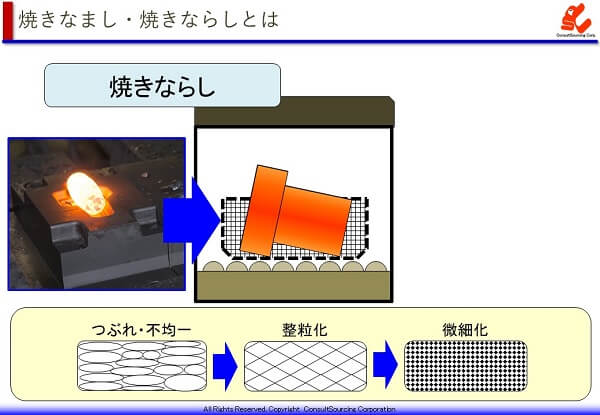

焼きならしは、鍛造や鋳造で発生した応力や組織のムラを除去することを目的として行います。

鍛造や鋳造は、その加工方法の特性上、内部に応力が残留します。この応力を残したまま、切削加工や熱処理を行うとひずみや割れ、焼き入れムラなどが発生します。

焼きならしは、鍛造や鋳造した後に処理することで、この残留応力を除去します。

また、組織の微細化のためにも行います。

鍛造や鋳造などでは、材料を圧縮した、溶けた状態から冷却することで、組織がつぶれたり、変形していたりします。

このままでは、強度などの機械的性質が低かったり、ばらついていたりします。

また、加工や焼き入れでの精度不良や焼き入れムラの原因にもなります。

焼きならしでは、変態点以上に加熱して組織を再結晶化させて整粒化し、冷却過程で微細化させます。

組織を整粒化し、微細化させることで、均一化がされ、強度や靭性を高めることができます。

焼きなまし・焼きならしの品質管理項目と注意点

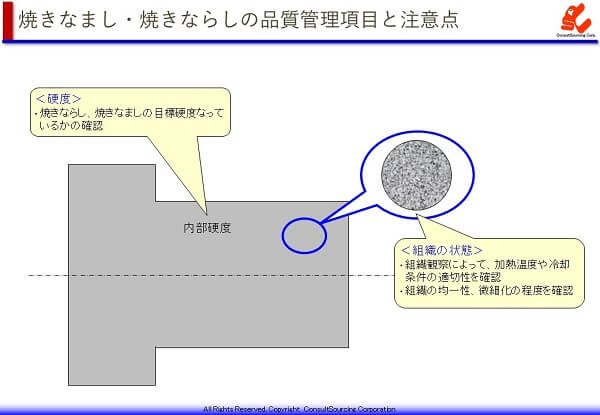

焼きなまし・焼きならしは組織の調質を行うことですから、品質の管理項目の第一は、組織の状態を確認することです。

カットサンプルから組織状態を観察して、加熱温度や冷却条件の適切性を検査します。

組織の均一性、微細化の程度を確認します。

硬度については、主に材料の内部の硬さを検査します。

狙いの硬さとなっているか、硬さにムラはないかを確認します。

浸炭焼き入れとは

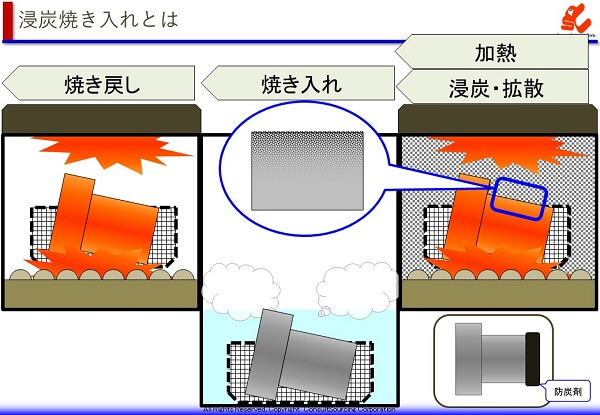

浸炭焼き入れは、表面層に炭素を浸透拡散させた上で焼き入れすることで、炭素が浸透した表面層のみ硬度を高めることのできる処理方法です。

まず、プロパンなどの炭素を浸透させる成分を含んだ雰囲気ガス内で材料を加熱します。

浸透される温度になると、ガス内の炭素が材料表面から浸透し拡散していきます。

炭素とともに窒素も同時に浸透させる方法もあり、窒素を浸透させることで、焼き入れ性の向上、変形・ひずみの低減、硬度低下の防止ができます。

ネジ部など炭素を浸透させたくない部分、つまり、硬度を高くしたくない部分には、防炭剤などを塗布して、炭素の浸透を防ぎます。

浸炭後は、一旦冷却し、通常の焼き入れ・焼き戻しと同じように処理を行います。

浸炭した材料は、表面層と内部で炭素含有量が異なるなど組織差があるので、それらを加味した条件での焼き入れ・焼き戻しを行います。

浸炭焼き入れは、部分的焼き入れ範囲を自由に設定できます。

表面が硬く、内部が軟らかいので、接触したり、摺動したりする表面の耐摩耗性を高くし、同時に靭性も高めることができます。

表面の浸炭層を高炭素状態とすることで、硬い硬化層をつくることができ、高い耐摩耗性を得ることができます。

続いて、浸炭焼き入れの品質管理項目と品質管理上の注意点です。

浸炭焼き入れの品質管理項目と注意点

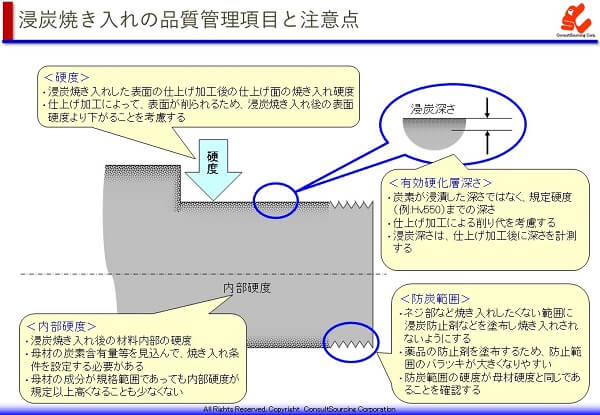

浸炭焼き入れは、表面層の硬度を高めるために行いますから、材料表面部の硬度が規定硬度になっているかを検査します。

摺動面など、焼き入れ後に仕上げ加工される個所は、仕上げ加工後の仕上げ面の焼き入れ硬度を確認します。

仕上げ加工によって、表面が削られるため、浸炭焼き入れ後の表面硬度より下がることを考慮しなければなりません。

強度や耐摩耗性を確保するためには、浸炭焼き入れ層の深さも重要な品質管理項目です。

そのために、有効硬化層深さを検査します。

有効硬化層深さは、炭素が浸漬した深さではなく、規定硬度(例:Hv550)までの深さを示します。

カットサンプルによって、表面からの硬度分布を測定して深さを調べます。

仕上げ加工のある箇所は、仕上げ加工による削り代を考慮しなければなりません。また、仕上げ加工後に深さを計測するのは仕上加工業者では測定できないことも考慮しなければなりません。

材料全体の強度や靭性を保証するためには、材料内部の硬度を検査します。

浸炭焼き入れでは、母材の炭素含有量等を見込んで、焼き入れ条件を設定する必要があり、母材の成分が規格範囲であっても内部硬度が規定以上高くなることも少なくありません。

内部硬度が、狙いの硬度に収まっているか確認します。

ネジ部など、焼き入れしたくない範囲に浸炭防止剤などを塗布し、焼き入れされないようにします。

薬品の防止剤を塗布するため、防止範囲のバラツキが大きくなりやすいこともあり、防炭が適切に行われているか検査する必要があります。

防炭範囲の硬度が母材硬度と同じであることを確認します。

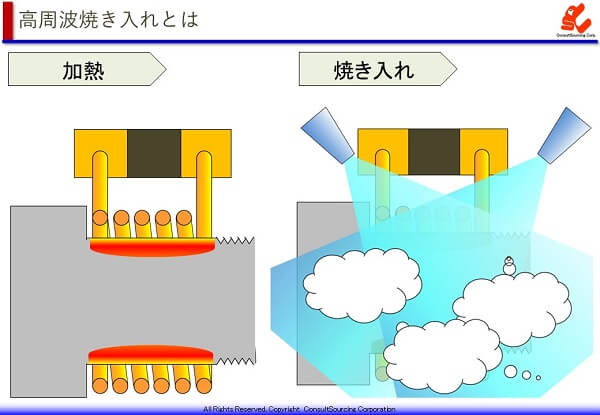

高周波焼き入れとは

高周波焼き入れは、高周波を発生するコイル内に材料を入れて、表面層のみ加熱し、急冷することで焼き入れする処理方法です。

コイルによって誘導加熱される部分のみを焼き入れすることができます。

他の焼き入れ方法と同様に焼き戻しは必要です。

コイルの中に材料を入れるだけで焼き入れできるため、省スペースで、部品加工のラインに組み込むことも容易にでき、加工と熱処理を1つのラインで一貫して行うことができます。

高周波による部分的な加熱で済むため、加熱時間も瞬間的に行われ、短い熱処理時間で生産性の高い処理方法です。

コイルによる誘導電流の制御で、加熱温度や時間を自由にコントロールでき、自動化も容易です。

浸炭などに比べて、深い硬化層が得られ、範囲、深さ、硬さなどの処理条件の自由度も高いものとなります。

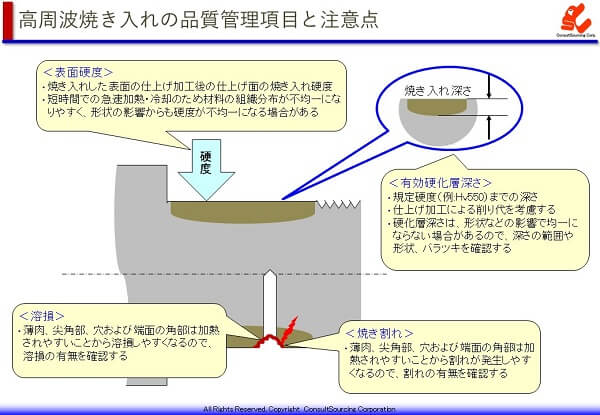

高周波焼き入れの品質管理項目と注意点

高周波焼き入れは、コイルに接する部分の硬度を高めるために行いますから、焼き入れ部の材料表面部の硬度が規定硬度になっているかを検査します。

摺動面など、焼き入れ後に仕上げ加工される個所は、仕上げ加工後の仕上げ面の焼き入れ硬度を確認します。

短時間での急速加熱・冷却のため、材料の組織分布が不均一になりやすく、形状の影響からも硬度が不均一になる場合があるので、場所によって硬度のバラツキがないかの確認も必要です。

強度や耐摩耗性を確保するためには、焼き入れ層の深さも重要な品質管理項目です。

そのために、有効硬化層深さを検査します。

有効硬化層深さは、加熱された深さではなく、規定硬度(例:Hv550)までの深さを示します。

カットサンプルによって、表面からの硬度分布を測定して深さを調べます。

硬化層深さは、形状などの影響で均一にならない場合があるので、深さの範囲や形状、バラツキがないか複数個所の硬度を確認します。

高周波焼き入れは、急加熱・冷却で行われるため、焼き入れでムラが生じ、膨張収縮差による歪みによって割れが発生しやすいので、焼き割れの確認は重要な検査項目の一つです。

特に、薄肉、尖角部、穴および端面の角部は高周波によって加熱されやすいことから割れが発生しやすくなるので、割れの有無を入念に確認します。

焼き入れ後、しばらく経ってから発生することもあり、製品納品後に割れが発生することもあります。製品の出荷検査での確認も必要です。

高周波によって加熱するため、薄肉、尖角部、穴および端面の角部は加熱されやすいことから、溶損しやすくなるので、溶損の有無を確認します。

Copyright © 改善と人材育成のコンサルソーシング株式会社