Blog

8.212019

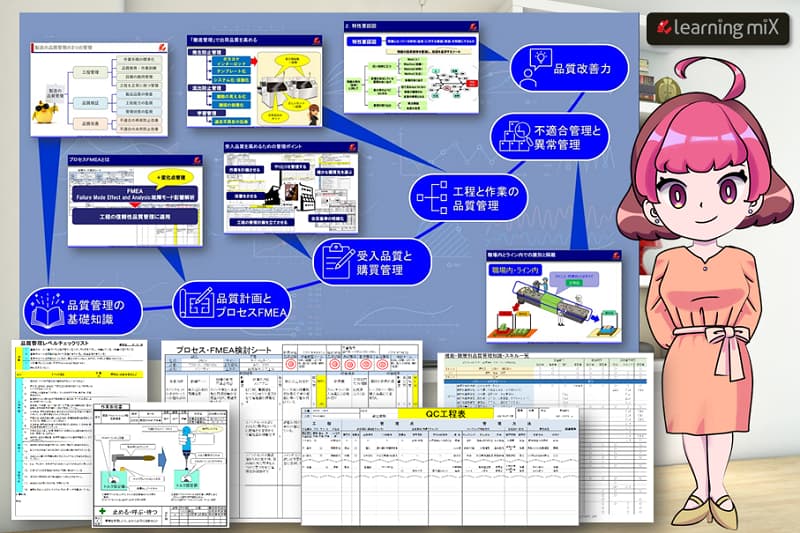

溶接の種類と工程管理における品質項目と管理方法

ガス溶接・アーク溶接を・スポット溶接の違いと管理ポイント

溶接には、ガスや電気、レーザーなどを使った様々な形態・種類のものがあります。

この記事では、ガス溶接・アーク溶接・スポット溶接の特徴と工程及び品質管理の基礎知識を紹介します。

それぞれの工法には、得手不得手の特徴があり、その特徴を知ることで、つくりたい製品に求められる品質・コストに合った方法を選ぶことができ、製造することができるようになります。

<目次>

溶接とは

溶接の品質管理項目と注意点

スポット溶接とは

スポット溶接の品質管理項目と注意点

溶接とは

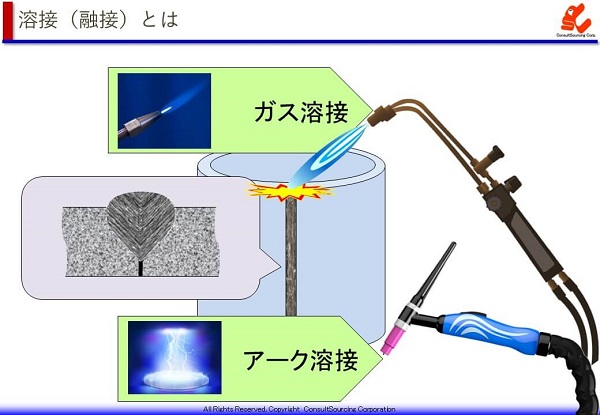

融接と言われる溶接は、母材を加熱して、溶かして接合する方法です。

母材を溶融させて凝固させることで、母材同士を結晶レベルで連続した一体のものとする接合方法です。

そのため、鉄とアルミなどのように溶融温度が違うなど、組成的に異なる材料同士を溶接することは難しいです。

必要に応じて、溶接条件の安定や接合部分の機械的性質を高めるために溶加材を使うこともあります。

加熱方法として、アセチレンガスなどを燃焼させて加熱するガス溶接があります。

アーク溶接は、電極と材料の間で放電させることで高温のプラズマを発生させて、その温度で母材を溶かす溶接です。

溶接の特徴

これら溶接の特徴を整理しましょう。

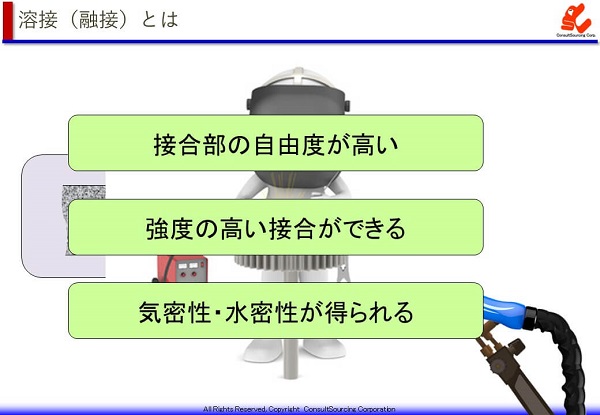

溶接は、接合部を溶かして接合するので、接合部の形状や寸法などの自由度は高いです。

結晶レベルで一体化した接合なので、強度の高い接合ができます。

材料として一体化させる接合であることから、気密性、水密性が得られます。

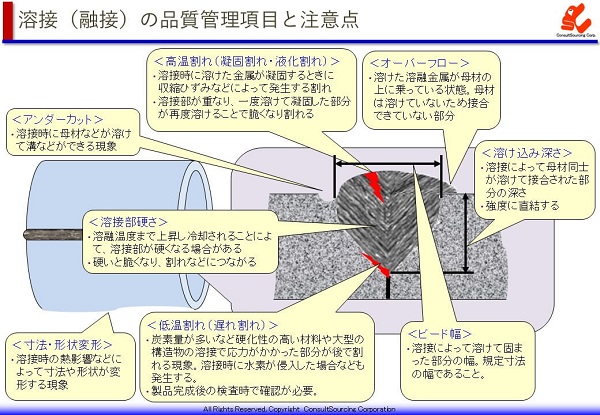

溶接の品質管理項目と注意点

続いて、溶接の品質管理項目と品質管理上の注意点です。

高温割れの確認

溶接は、熱を加えて溶かして凝固させる接合方法です。

そのため、溶接時に溶けた金属が凝固するときに収縮ひずみなどによって、凝固割れが発生することがあります。

また、溶接部が重なった部分では、一度溶けて凝固した部分が再度溶けることで脆くなり、液化割れをおこすことがあります。

これら割れの有無を確認しなければなりません。

表面的な割れは蛍光探傷検査などで確認します。

内部の割れなどは、X線透過試験や超音波探傷試験で確認します。

低温割れの確認

炭素量が多いなど、硬化性が高く、残留応力が大きい材料や、大型の構造物で溶接部分に大きな応力がかかりやすい部品の溶接では、それら応力によって、後から割れる「遅れ割れ」が発生することがあります。

また、溶接時に、水分などが分解して水素が発生し、その水素が材料に侵入した場合などにも、、遅れ割れが発生する現象があります。

必要な場合は、侵入した水素を取り除くための熱処理を行います。

これら割れの確認は、製品完成後の最終検査でも必要となります。

アンダーカットの確認

アンダーカットは、溶接時に母材などが溶けて溝などができる現象です。

最初の溶接条件出しの時に確認して、溶接条件などを見直して対処します。

オーバーフローの確認

オーバーフローは、溶けた溶融金属が母材の上に乗っている状態です。

母材は溶けていないため接合できていません。

溶接できているように見えて溶接できていないので、必要強度に達していません。

オーバーフローなのか、正しく溶接できているか確認します。

寸法変形・ビード幅の確認

溶接時の熱影響などによって寸法や形状が変形していないかも確認します。

ビードとは、溶接によって溶けて固まった部分のことを指します。このビードの幅が規定寸法の幅であることを確認します。

狭い場合は、母材が適切に溶融し、固まっていない可能性があります。

広すぎると他部品への干渉などの問題が発生します。

溶け込み深さの確認

溶け込み深さは、溶接によって母材同士が溶けて接合された部分の深さで、強度に直結する項目です。

溶接部をカットして確認します。

溶接部の硬さの確認

炭素量が多い材料などは、溶融温度まで上昇し、冷却されることによって、溶接部が硬くなる場合があります。

硬いと脆くなり、割れなどにつながりますから、溶接部の硬度を確認して、規定以上に硬くなっていないか確認します。

硬くなりすぎている場合は、熱処理などによって軽減をします。

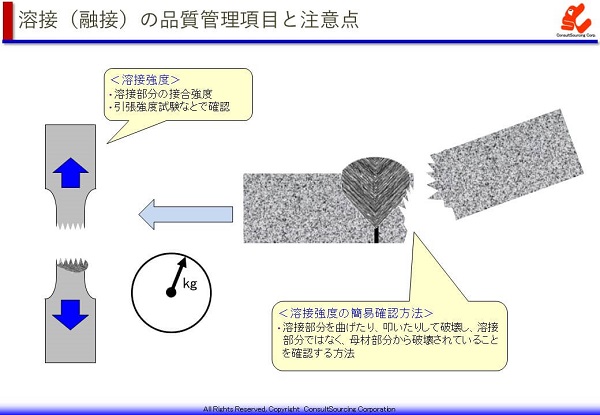

溶接部の強度の確認

溶接部の強度を確認します。

溶接した材料からサンプルを切り出して、引張試験を行い、規定の強度を満たしているか確認します。

溶接強度の簡易確認方法

溶接強度の簡易確認方法とは、溶接部分を曲げたり、叩いたりして破壊し、溶接部分ではなく、母材部分から破壊されていることを確認する方法です。

母材破壊であることから、溶接部は母材以上の強度があると判定する方法です。

特別な試験機は必要ありませんので、現場で、すぐに、簡単に確認できる方法です。

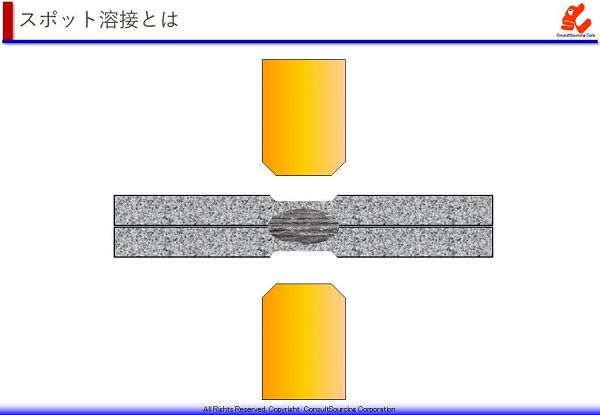

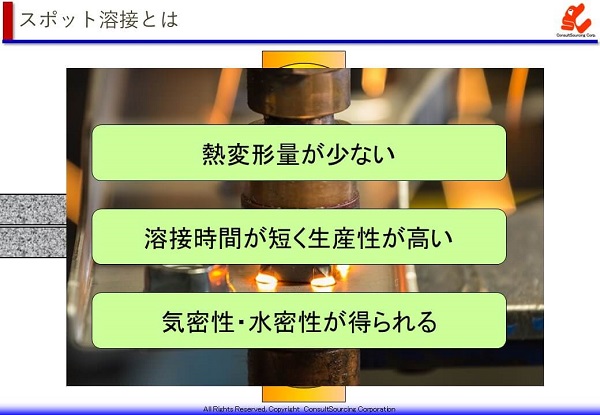

スポット溶接とは

スポット溶接は、電流を流して、母材を加熱して、溶かして接合する方法です。

溶接したい材料を重ね、電極で挟み、加圧して、電流を流します。

材料の接触面では、電気の流れにおいて、抵抗があるため、ジュール熱が発生します。

このジュール熱によって材料が溶融し、加圧によって、材料同士が混ざります。

電流をとめ、加熱が終わると、そのまま凝固して材料が結晶レベルで接合されます。

このように電極で挟んで、スポット的に点溶接する方法をスポット溶接と言います。

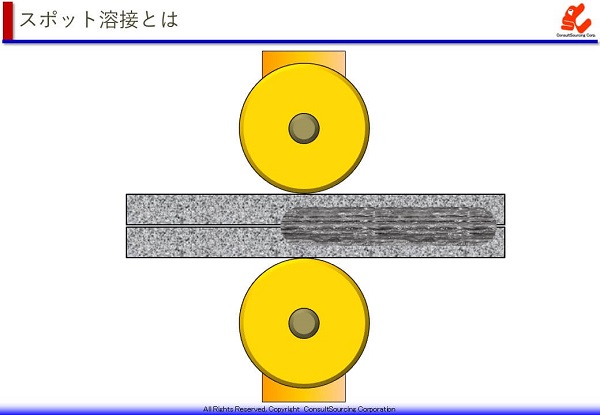

溶接する箇所に突起を設けて、突起部に電流を集中させる点溶接をプロジェクション溶接と言います。

ローラー電極で、材料を挟み、溶接個所をずらしながら、連続的に溶接する方法をシーム溶接と言います。

スポット溶接の特徴

これらスポット溶接の特徴を整理しましょう。

ピンポイントで加熱するため、熱影響が少なく、熱変形量が少ないという特徴があります。

電極をあてて、通電して、数秒で溶接が完了します。短い溶接時間で、生産性の高い溶接ができます。

シーム溶接は、連続的に材料を一体化させる接合であることから、気密性、水密性が得られます。

スポット溶接の品質管理項目と注意点

続いて、スポット溶接の品質管理項目と品質管理上の注意点です。

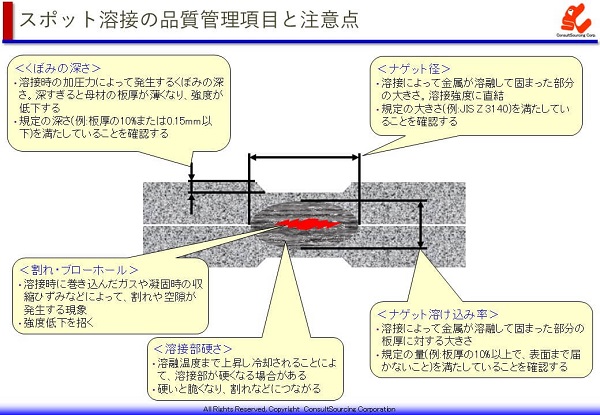

くぼみ深さの確認

スポット溶接は、電極で材料を加圧しながら挟みます。

そのため、溶接時の加圧力によってくぼみが発生します。

くぼみが深すぎると母材の板厚が薄くなり、強度が低下します。

規定の深さを満たしていることを確認します。

JISなどでは、板厚の10%または0.15mm以下とされています。

ナゲット径の確認

ナゲット径は、溶接によって金属が溶融して固まった部分の大きさです。

この大きさが溶接部分の結合強度に直結します。

規定の大きさを満たしていることを確認します。

大きさの規格はJIS Z 3140などによって示されています。

ナゲット溶け込み率の確認

ナゲット溶け込み率は、溶接によって金属が溶融して固まった部分の板厚に対する大きさです。

規定の量を満たしていることを確認します。

JISなどでは、板厚の10%以上で、表面まで届かないこととされています。

割れ・ブローホールは、溶接時に巻き込んだガスや凝固時の収縮ひずみなどによって、溶接部に割れや空隙が発生する現象です。

割れ・ブローホールの確認

割れ・ブローホールは、溶接時に巻き込んだガスや凝固時の収縮ひずみなどによって、溶接部に割れや空隙が発生する現象です。

強度低下を招く恐れがあります。

溶接部をカットして、確認します。

非破壊での確認は、X線透過試験や超音波探傷試験で行います。

スポット溶接部の硬さの確認

炭素量が多い材料などは、溶融温度まで上昇し冷却されることによて、溶接部が硬くなる場合があります。

硬いと脆くなり、割れなどにつながりますから、溶接部の硬度を確認して、規定以上に硬くなっていないか確認します。

硬くなりすぎている場合は、熱処理などによって軽減をします。

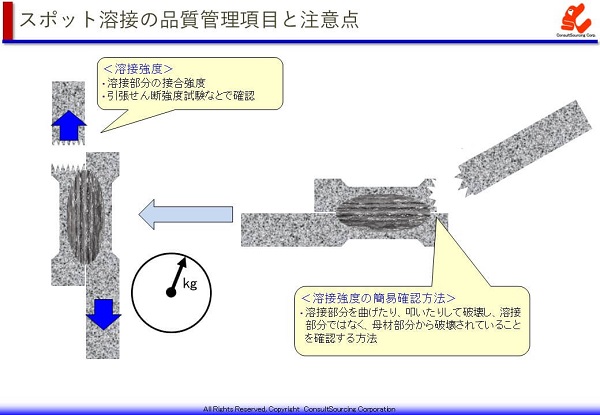

スポット溶接部の強度の確認

溶接部の強度は、溶接した材料からサンプルを切り出して、引張試験を行い、規定の強度を満たしているか確認します。

溶接強度の簡易確認方法とは、溶接部分を曲げたり、叩いたりして破壊し、溶接部分ではなく、母材部分から破壊されていることを確認する方法です。母材破壊であることから、溶接部は母材以上の強度があると判定する方法です。

特別な試験機が必要ありませんので、現場で、すぐに、簡単に確認できる方法です。

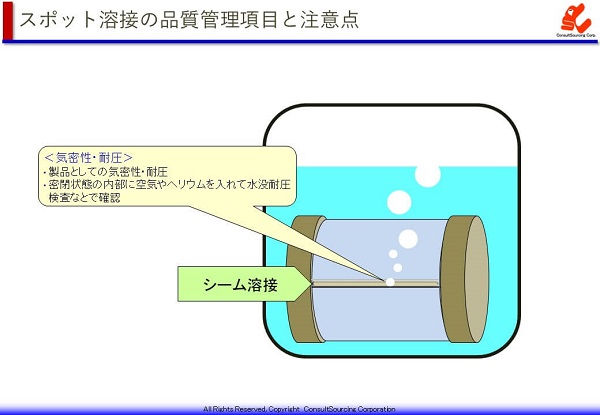

気密性・耐圧性の確認

シーム溶接の接合部には、気密性や耐圧性が必要なものもあります。

溶け込み不足、ブローホール、割れなどの不良個所から漏れが発生して、気密不良、耐圧不良となる場合があります。

開放部分にふたをして、密閉状態にし、空気やヘリウムガスで加圧し、水没させて、気泡の有無などで、漏れがないかを確認します。

Copyright © 改善と人材育成のコンサルソーシング株式会社