Blog

7.162018

工場管理力を高めるために工場長・製造管理者に必要な3つの力とは

工場長・製造管理者の役割と必要な3つの力とは

グローバルな競争で生き残っていくために工場長・製造管理者の役割が増しています。

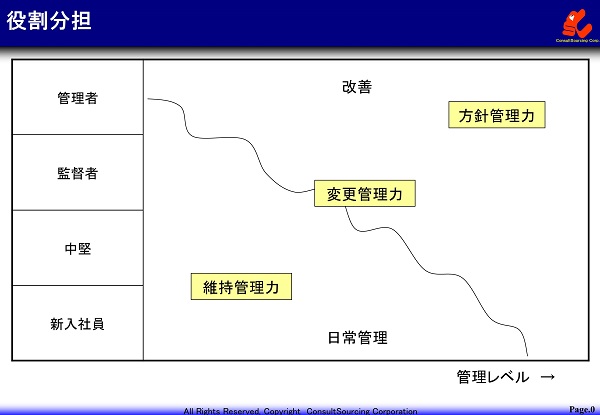

彼らに求められるのは、維持管理力・変更管理力・方針管理力の3つのマネジメント能力を備えたリーダーです。競争力ある工場をつくるために、工場の管理者に必要なこの3つの力について説明します。

<目次>

グローバル競争におけるモノづくり

工場長・製造管理者の役割

維持管理力

変更管理力(変化点管理力)

方針管理力

グローバル競争におけるモノづくり

モノづくりの世界では、賃金の安い所に製造拠点が雁行的に移され、今や世界中の奥地にまで行きつつあります。

日本と比べれば何十分の一、何百分の一のような労働力に対し、我が国が競争に打ち勝っていくには、並大抵のことでは叶いません。

現状多少の品質優位性があったとしても、絶対的なコスト競争で太刀打ちができず、市場はすぐに席巻されてしまいます。

つまり、過去の延長線上の旧態依然としたモノづくりを行っていたのでは、現状レベルを維持することが精一杯で、他企業が力をつけた分、自社の相対的競争力は低下し負け組と化してしまいます。

このような状況の中、日本国内での製造を維持していこうとすれば、付加価値を高めるしかありません。

他を寄せ付けないスピードや品質、サービス、或いはそれらの組み合わせを付加した新たなモノづくりを創出し、提供していかなければ競争には勝てません。

工場長・製造管理者の役割

ダーウィンの進化論をご存知でしょうか?

「この世に生き残る生き物は、最も力の強いものか。そうではない。

最も頭のいいものか。そうでもない。

それは、変化に対応できる生き物だ。」と言って、変化に対応できなければ生き残れないと説いています。

モノづくりでもこのような「変化」が大切です。

しかしながら、人は元来その変化を嫌います。従来の風習・慣習・やり方で、同じことを同じように行っていた方が楽だし、ストレスもありません。

特に、現場は保守的です。変えないことを是とし、人の縄張りや頑ななやり方に固執し、できない理由や他人の批判を繰り返す輩が多いのも事実です。

このような人を変え、組織を変え、新たな目標に向けてリードしていくのが、工場長・製造管理者の役割なのです。

そして、そのために必要な能力が、維持管理力、変更管理力、方針管理力の3つとなります。

維持管理力

維持管理力は、新入社員や若手作業者に安全に・正しく・遅れなく・漏れなく作業をさせる能力です。

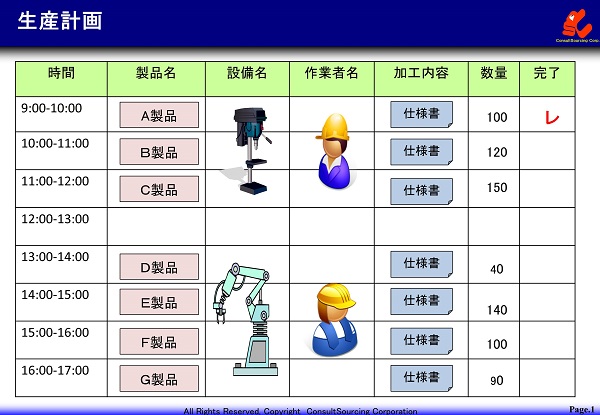

それは、誰が・どの機械で・どの材料から・何を・何個・どのようなやり方で・いつまでに・いくらでつくるかというヒト・モノ・カネ・情報を決め、スムーズにつくれているか日常管理することです。

しかしながら、技能・技術や業務知識などの業務遂行能力が劣る若手ですので、ケガをしたり、不良を出したり、遅れたりします。

そこで、当たり前のことを当たり前にできるような仕掛けをつくることと、「モノづくりは人づくり」と言われるように、人づくりが欠かせません。

OJT指導・技能道場・技能研修・技能トレーナーで養成したり、技能検定などの資格取得を促進したりすることで、技や知識を伝承していく仕組みをつくり、テクニカル・スキルを高めることでモノづくりを安定させます。

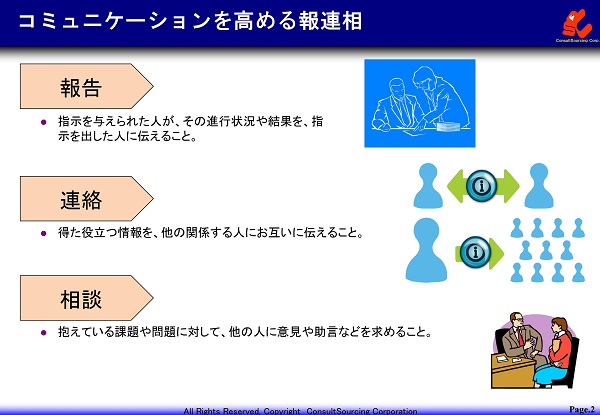

維持管理する上でもう一つ大切なのが、ヒューマン・スキルの中のコミュニケーション力を高めることです。

昨今はメールばかりで意思疎通ができない、報連相ができずに悪い情報が上がってこない、工程間の垣根が高く情報が寸断される、営業や本社との間で壁があり対応が後手になる、といった問題をよく耳にします。

工場長~課長~班長~作業者といった縦の情報系統、営業~生産管理~購買~製造~出荷といった横の情報系統、本社~研究所~営業所~工場といった拠点間の情報系統において、情報伝達がスムーズかつスピーディーに行える環境づくりや見える化の仕組みづくりが求められます。

変更管理力(変化点管理力)

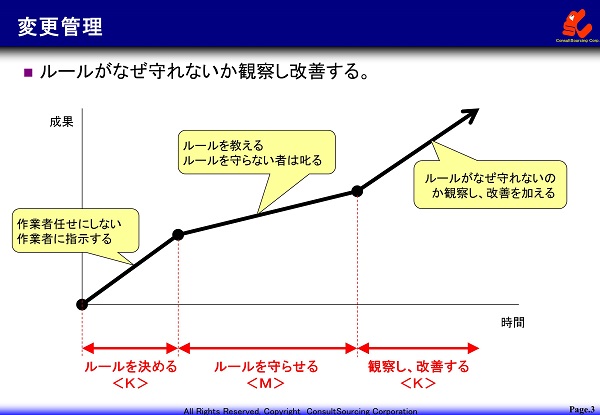

変更管理力は、維持管理する上で発生した障害を取り除いていく能力です。

維持するためにつくったルールや標準類などの決めごとを作業者任せにせずにきちんと指示し、守らない者は叱り教えることで守らせますが、あまりにも守れないようであれば、なぜ守れないか観察し変更していくことが必要です。

そして、変更した新たなルールや標準類が守れている状態を「正常」と定義し、それと異なる状態の「異常」を検出する力を高める仕掛けを作ることで問題が見える化され、対処行動を移しやすくなります。

このように現場で起こった小さな異常を検出し、それに変更(改善)を加えるのは、工場長1人で手が負えません。

そこで、必要なのが変えることを是とする中堅・監督者層を育てることです。

小さな変更でも良いのでやらせてみる、従来の風習・慣習・やり方にとらわれず、変えることへの行動を中堅・監督者層が躊躇することなく行うことが大事であり、失敗したり間違ったりした時にサポートなりフォローするのが工場長・製造幹部の役割となります。

その際、ヒューマン・スキルの中のリーダーシップ力・統率力と言われる対人影響力が求められます。言い訳やできない理由を繰り返す抵抗勢力に対して説得し、動機づけをはかり、強く推し進めていかなければなりません。

方針管理力

方針管理力は、日々のクレーム対応や納期対応に追われてやるべきことを先延ばしにするのでなく、会社ビジョンというあるべき姿を描きながら、現状とのギャップを課題としてとらえて組織を挙げてチャレンジし、結果を導き出す能力です。

自工場のめざす姿を描き、中長期経営計画・会社方針から、工場方針・部門方針・職場方針・個人テーマへと落とし込み、具体的な目標・方策・実施項目に展開します。生産高や製造原価だけの数値目標のみにとらわれるのではなく、なぜするのかという目的共有も大切で、人がどうすれば動機づけされて行動するのか考えなければなりません。

現状とのギャップをとらえる上で、生産に必要な要因(インプット)系のアイテムであるMan(人)・Machine(設備)・Method(方法)・ Maerial(材料)の4M視点と結果(アウトプット)系の要素であるQuality(品質)・Cost(コスト)・Delivery(納期)・Safty(安全)のQCDS視点で現状把握することが必要です。

藪から棒に鉄砲を撃っても効果は限定的となってしまいますので、どこが悪くて何が問題でどこにメスを入れるのが一番効果的なのか、情報を分析し、判断し、対策を実施していきます。

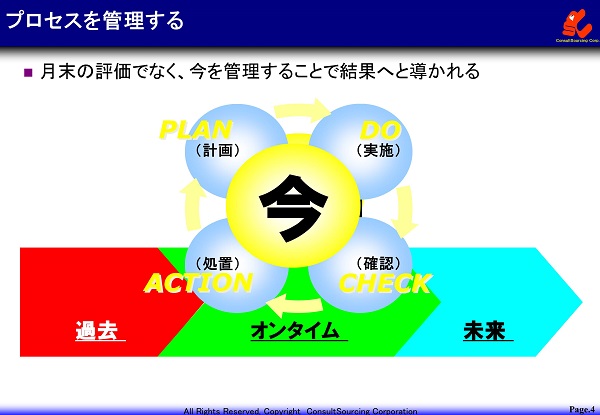

問題を小さくとらえず、管理者層を中心とした部門横断の改善の場をつくり現地現物で知恵の共有をはかりながら、対症療法ではなく原因となる根本的な問題に対して、Plan・Do・Check・ActionのPDCAサイクルを回します。

部分最適で考えるのではなく、例えばある段取り替え時間が長くなっても全体の流れができ滞留することなくリードタイムが短縮するのであれば、全体最適の観点で改善をはかることも考えます。

工場全体を鳥瞰しながら、ボトルネックに処置します。

その際、求められる能力が問題解決力や業務管理力といったコンセプチュアル・スキルです。月末の結果を評価するのでなく、日々「今」の状態をとらえることができるようにすることで、プロセスを管理することができ結果へと導くことができます。

まとめ

以上のように、新入社員や若手が決められたことを決められた通りに行うことができる職場づくりが「維持管理力」、

中堅・監督者層が変更することを躊躇することなくできる職場づくりが「変更管理力」、

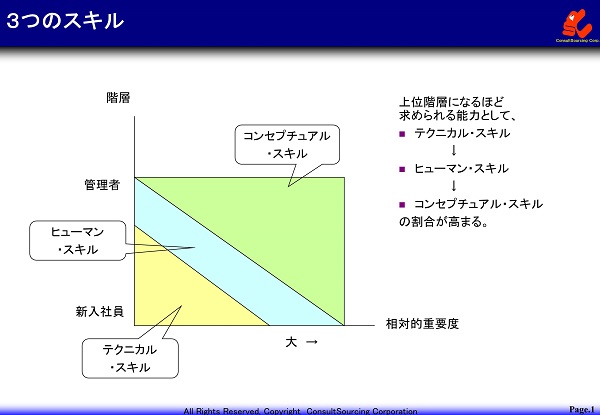

管理者層が会社方針達成のために共に考え共に行動する職場づくりが「方針管理力」となり、次表はこのような階層別の人材を育てるために求められるスキルを示したものとなります。

新入社員には、テクニカル・スキルと一部ヒューマン・スキル(コミュニケーション力)の育成をはかり、中堅・監督者層には、ヒューマン・スキル(対人影響力)の育成をはかり、管理者層には、コンセプチュアル・スキル(問題解決力・業務管理力)の育成をはかっていくことで工場のレベルが高まります。

社員の能力向上⇒効率的に技能を高めるための仕事の仕方

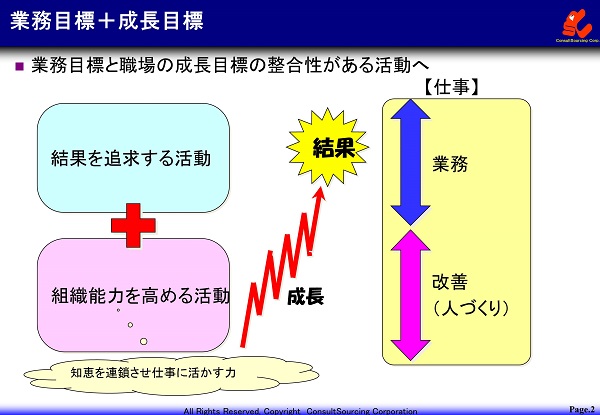

また、工場長・製造幹部の役割は、「方針管理」に基づく業務目標の結果を追求する活動と、日常管理と改善の「維持管理」、「変更管理」がきちんと回るような組織能力を高め成長させていく2つの活動を両立させながら、結果を出すことにあります。

そのためには、現場に行かずオフィスで書類ばかり眺めていたのではダメですし、過去の延長線上でやり慣れたことを繰り返してばかりでもダメです。工場長・製造幹部自らが、今のやり方を良しとせず変えることに前向きとなり率先していかなければ、下はついてきません。現状をあえて否定し、困難にチャレンジしていくことこそ上位者の役割です。

生産管理・現場改善についての研修・診断・コンサルティングの個別相談・お問い合わせ  |

トヨタ生産方式の改善に役立つツール・帳票

Copyright © 改善と人材育成のコンサルソーシング株式会社